Wir sind Ihr idealer Partner für Kunststoffspritzguss.

- Weil unsere Kunden seit über 25 Jahren unserer leistungsfähigen und präzisen Arbeit vertrauen

- Weil Sie bei uns alles aus einer Hand geliefert bekommen

- Weil wir über einen eigenen Formenbau verfügen

- Weil wir für Sie immer eine Lösung finden, die sich rechnet

Kunststoffspritzguss

Spritzguss Serienfertigung

Warum ist Böhl Kunststofftechnik Ihr idealer Partner für Kunststoffspritzguss?

Weil Sie uns vertrauen können!

Seit mehr als 25 Jahren vertrauen Kunden auf unsere Erfahrungen in den Bereichen Kunststoffspritzguss und Formenbau. Wir begleiten Ihr Produkt und Projekt vom ersten Entwurf bis zur Serie. Egal, ob es sich um eine Kleinserie beispielsweise ab 200 Stück oder um hunderttausende Stück handelt. Der Spritzguss lohnt sich je nach Komplexität eines Bauteils oftmals bereits ab 200 bis 1.000 Stück. Unterhalb dieser Stückzahlen sind die Verfahren der additiven Fertigung kostentechnisch überlegen. Wenn jedoch die Forderung besteht, dass ein Artikel zwingend aus Originalmaterial für eine Vorserie gefertigt werden muss, sind auch kleinere Stückzahlen möglich. Dazu lassen sich einfache Formen aus Aluminium oder mit der additiven Fertigung (3D Druck) verwenden. Diese sind oftmals wesentlich günstiger als subtraktiv gefertigte Formen (z.B. gefräst).

Weil Sie bei uns alles aus einer Hand bekommen!

Wir haben das passende Know-How und Equipment, die Ihnen bei der Umsetzung Ihres Projekt helfen. Unser großer Vorteil: Bei uns bekommen Sie alles aus einer Hand. Wir kümmern uns um die Erstellung der CAD Daten (falls Sie noch keine haben) und die Umsetzung in eine werkzeuggerechte Konstruktion. Unsere erfahrenen Konstrukteure bringen die erforderlichen Werkzeugtrennungen und Entformungsschrägen an. Schon exakt so, wie der Artikel später im Werkzeug liegt. Diese Erfahrung ist unverzichtbar, da hier die Grundlage für eine störungsfreie Produktion gelegt wird. Gerne erstellen wir Ihnen dann noch Muster zum Testen vorab, z.B. mit dem Verfahren Selektiven Lasersintern (SLS).

Weil wir immer eine Lösung haben, die sich rechnet!

Alle notwendigen Anpassungen, die man vor dem Bau der Werkzeuge durchführt, sind oftmals wesentlich kostengünstiger als spätere Änderungen am Spritzgusswerkzeug. Gerade mit ersten Lasersinterteilen, welche den Teilen aus Kunststoffspritzguss sehr ähnlich sind, kann man erste Tests wie Verbauversuche und z.B. Montagetests durchführen. Die Festigkeit bewegt sich oft auf ähnlichem Niveau wie bei den späteren Spritzgussteilen. Wir haben so bereits viele Projekte durchgeführt, bei denen sich diese Vorgehensweise sehr bewährt hat und unseren Kunden viel Zeit und Geld gespart haben.

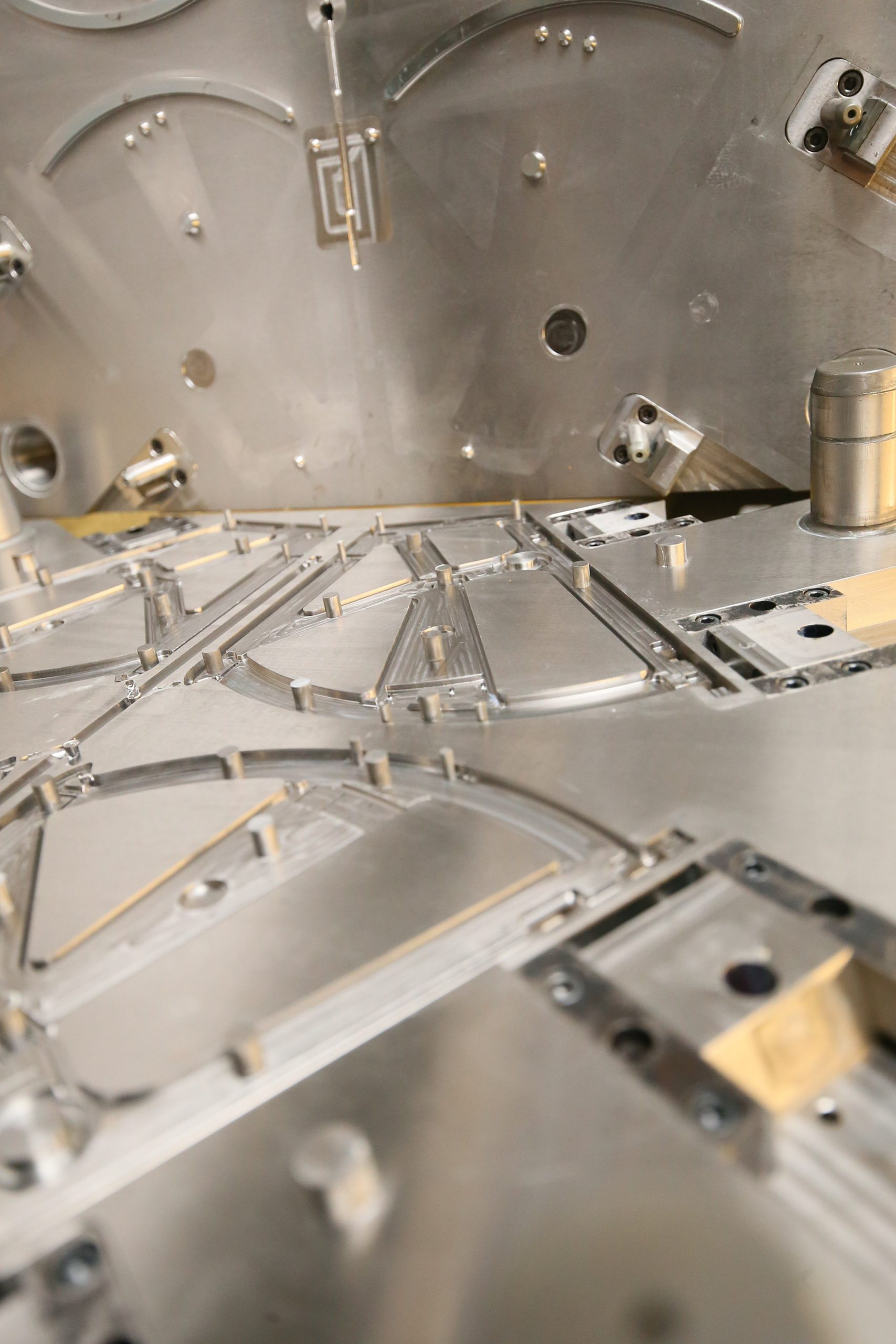

Weil wir einen eigenen Formenbau haben!

Sobald die endgültige Geometrie feststeht, kann es mit dem Werkzeugbau losgehen. Egal was Sie benötigen, wir fertigen alles direkt bei uns im eigenen Formenbau:

- einfache Auf-Zu Form

- Spritzgusswerkzeuge mit vielen Schiebern

- Dreiplatten-Spritzgussformen

- 2K–Spritzgiesswerkzeuge

- Gewindewerkzeuge

Damit haben wir jederzeit Zugriff auf alle Daten des Werkzeuges und können Änderungen und Reparaturen in kürzester Zeit durchführen. Unser Formenbau ist komplett eingerichtet und auf den neusten Stand. Qualifizierte Mitarbeiter sorgen dafür, dass Sie ein hochwertiges Werkzeug als Herzstück Ihres Produktes erhalten. Hier führen etwas höhere Erstinvestitionen in hochwertige Werkzeuge zu deutlich geringeren Reparaturkosten und Stillstandszeiten. Billige Werkzeuge führen fast immer zu höheren Reparaturkosten und Stillstandszeiten, wodurch in Summe der günstigere Anschaffungspreis sehr schnell überstiegen wird.

Weil wir präzise und leistungsfähig sind!

Danach werden die Werkzeuge abgemustert und Ihnen als Kunden die Teile zur Prüfung und Test zur Verfügung gestellt. Oftmals sind dann je nach Komplexität eines Bauteils und Maßanforderungen noch ein bis zwei Änderungsschleifen nötig. Wenn die erledigt sind, kann die Serienproduktion losgehen. Wir benötigen von Ihnen nur den gewünschten Liefertermin. Um alles andere kümmern wir uns. Mit unseren computergesteuerten Spritzgießmaschinen ermitteln und speichern wir die optimalen Fertigungsparameter. Dies ermöglicht jederzeit die exakte Reproduktion. Ausgereifte Fertigungsmethoden und vorteilhafte Eigenschaften moderner Werkstoffe gewährleisten Präzision und Leistungsfähigkeit.

Erodieren im Werkzeug- und Formenbau

Was ist Erodieren?

Erodieren ist ein Bearbeitungsverfahren, wo elektrisch leitende Materialien (z.B. Aluminium, Kupfer, Messing, Stahl) durch elektrische Entladung abgetragen werden. Man spricht auch von Elektroerosion bzw. Funkenerosion. Das Erodieren wird auch EDM genannt (Electrical Discharging Machining).

Kontaktloses Bearbeiten

Das Werkstück wird dabei nicht von dem bearbeitenden Werkzeug berührt. Das Erodieren ist eine zerspanende Bearbeitungstechnik und wird dort eingesetzt, wo höchste Präzision und sehr enge Toleranzen gefragt sind.

Einsatzbereiche und Vorteile

Wenn es um die Bearbeitung von äußerst harten Werkstoffen geht, stoßen andere Zerspanungsverfahren oft an ihre Grenzen. Das Erodieren hingegen ermöglicht präzise Resultate mit sehr feinen und filigranen Konturen, kleinsten Radien und Bohrungen sowie komplexen Geometrien. Darüber hinaus sind äußerst schmale Schnittbreiten und Senkungen möglich. Auch extrem harte Materialien wie Titan, gehärteter Stahl, Sonderlegierungen und leitfähige hochfeste Keramiken lassen sich mit Erodieren einfach bearbeiten und in die gewünschte Form bringen. Die Toleranzabweichungen betragen beim Erodieren lediglich wenige tausendstel Millimeter – die Oberflächengüten sind hervorragend. Wir setzen das Erodieren insbesondere in unserem eigenen Werkzeug- und Formenbau ein.

Unsere Spritzgussmaschinen liefern zertifizierte Qualität

Für Präzision und Leistungsfähigkeit sorgen allem voran ausgereifte Fertigungsmethoden und vorteilhafte Eigenschaften moderner Werkstoffe. Dass wir nach DIN EN ISO 9001:2015 und DIN EN ISO 14001:2015 (Qualitäts- und Umweltmanagement) zertifiziert sind, versteht sich dabei von selbst. Das Zertifikat können Sie hier einsehen. BÖHL ist deshalb immer genau dann Ihr richtiger Partner, wenn technische Lösungen gefragt sind, bei denen Gewichtseinsparungen und geringe Nacharbeit zählen. Auch dort, wo spezielle chemische oder mechanische Eigenschaften erfüllt sein müssen und Optik, Design und Haptik von hoher Bedeutung sind. Einen großen Stellenwert räumen wir bei unserem Kunststoffspritzguss auch der kontinuierlichen Überwachung des gesamten Fertigungsprozesses ein. So vermeiden wir unnötigen Ausschuss und sichern eine konstant hohe Qualität unserer Kunststoffteile.

Spritzgussserienfertigung bei BÖHL

Präzision von 0,1 bis 1.300 Gramm

Manch große Idee erfordert nur eine kleine Stückzahl, andere wiederum laufen millionenfach vom Band. Der Kunststoffspritzguss ist für beide Anforderungen die perfekte Lösung. Auf eines können Sie sich mit BÖHL dabei in jedem Fall verlassen: das optimale Ergebnis. Mithilfe unserer computergesteuerten Spritzgussmaschinen auf dem neuesten Stand der Technik und Schließkräften von 17 bis 250 Tonnen ermitteln und speichern wir genau die Fertigungsparameter, die für die ideale Umsetzung Ihrer Idee notwendig sind – sodass bei Bedarf jederzeit eine exakte Reproduktion möglich ist.

0,1 bis 1.300 Gramm – das ist das Spektrum der Kunststoffteile, die wir im Hinblick auf das Stückgewicht bei BÖHL im Kunststoffspritzguss unter Verwendung unserer leistungsfähigen Spritzgussmaschinen für Sie fertigen. Verarbeitet werden dabei nahezu alle gängigen Thermoplaste.