Stereolithografie (SLA)

Das älteste Verfahren der additiven Fertigung

Der 3D-Druck und der damit einhergehende Fortschritt hat die Prototypenfertigung und die Produktion in den vergangenen Jahren maßgeblich verändert. Ob die Technologie an sich oder auch die Hardware und die nutzbaren Materialien – dank einer stetigen Weiterentwicklung in diesen Bereichen, integrieren immer mehr Unternehmen den 3D-Druck in die Ablauf- und Arbeitsprozesse im Rahmen der verschiedenen Entwicklungszyklen.

Branchenübergreifend lassen sich so mithilfe des 3D-Drucks Fertigungskosten sparen, Iterationen realisieren, Produktionsprozesse optimieren und letztendlich auch neue Geschäftsmodelle kreieren. Als Spezialist für die Kunststofftechnik setzen wird dabei neben den anderen Verfahren der additiven Fertigung auch verstärkt auf die Stereolithografie (kurz: SLA), die mittlerweile als Technik sämtliche Marktanforderungen vollumfänglich erfüllt und neue Chancen bietet.

SLA-Teile besitzen dabei im Vergleich mit den anderen 3D-Drucktechnologien die höchste Genauigkeit und Auflösung, die glattesten Oberflächengüten sowie die schärfsten Details. Zudem präsentiert sich die Stereolithografie als äußerst vielseitig, was einen klaren Vorteil gegenüber alternativen Fertigungsverfahren darstellt. Sie profitieren hier nachhaltig von den technologischen Möglichkeiten und gleichzeitig von unserem Know-how und unserer langjährigen Expertise im Themenfeld der Stereolithografie, die sich in unseren performancestarken Dienstleistungen widerspiegelt.

Die Stereolithographie ist das älteste Verfahren der im Vergleich zu anderen Verfahren recht jungen additiven Fertigung. Chuck Hall gelang 1983 als erstem mittels UV-Licht und einen Photopolymer das erste Bauteil zu drucken. Ein paar Jahre später gründete der die Firma 3D Systems, die bis heute als einer der Pioniere des 3D Druckes gilt. 3D Systems ist heute einer der bedeutendsten Hersteller für industrielle 3D Drucker.

Hohe Detailtreue

Mittels SLA lassen sich sehr detailgetreue Teile herstellen. Dies gelingt durch sehr geringe mögliche Schichtstärken im Bereich von 0,01 bis 0,2 mm. Eingesetzt wird die Stereolithographie für Prototypen und Designmuster, Geometrie- und Funktionsmodelle.

Unterschiede zu SLS

Anstelle eines Kunststoffpulvers wie beim SLS ( Selektiven Lasersintern ) wird ein Photopolymer verwendet. Das ist ein lichtaushärtender Kunststoff der zunächst flüssig ist. Man verwendet Acryl-, Epoxid- oder Vinylesterharze. Diese werden an den programmierten Stellen mit einem Laserstrahl zum aushärten gebracht wird. Der Maschinenaufbau ist ähnlich wie beim SLS. Nach jeder Schicht wird die Bauplattform abgesenkt und der Artikel wird in die Maschine nach unten gebaut. Nach dem Druckprozess werden die Artikel gereinigt und noch ausgehärtet meist unter UV Licht. Durch die gute Oberflächenqulaität werden SLA – Druckteile auch als Urmuster für den Vakuumguss verwendet.

Wir bringen Ihre Idee in Form

Nachteil gegenüber anderen 3D Druck Verfahren ist die geringe mechanische Festigkeit und, dass fast immer Stützstrukturen benötigt werden, die nach dem Druck manuell entfernt werden müssen. Außerdem sind nicht lackierte Bauteile nicht langzeit-UV-beständig.

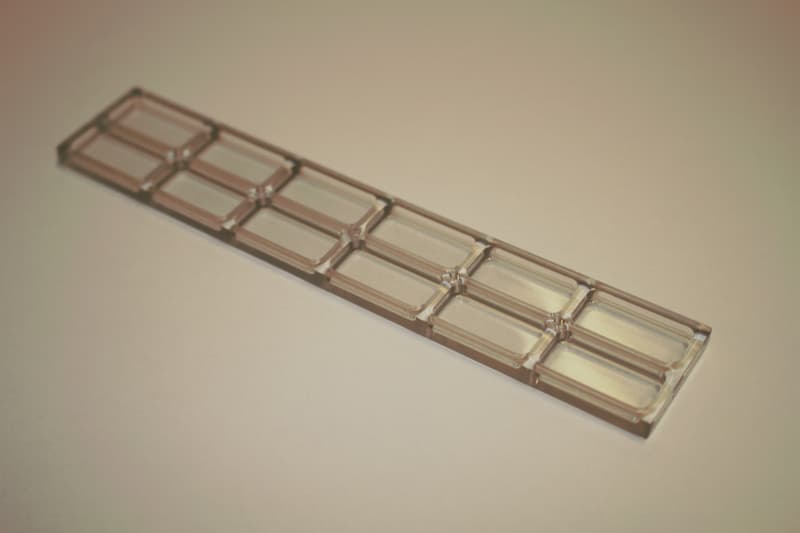

Anwendungsbeispiel

Die Objekte, die aus Epoxidharz gefertigt werden, sind Detailgetreu und haben eine glatte Oberfläche. Als Herstellungsverfahren diente hier die Stereolithographie, bei dem der flüssige Kunststoff mithilfe eines UV-Lasers schichtweise ausgehärtet wurde.

Starten Sie hier mit Ihrer Anfrage:

Stereolithografie (SLA) – Fragen & Antworten

INHALTSVERZEICHNIS

1. Was ist Stereolithografie 3D-Druck?

Die Stereolithografie – in Kurzform SLA (stereolithograph apparatus) – zählt zu den so bezeichneten additiven Fertigungstechnologien. Das Verfahren nutzt dabei das Prinzip der Photopolymerisation, um aus einem UV-empfindlichen Harz detailgenaue 3D-Modelle herzustellen. Das jeweilige Werkstück wird dabei von einem 3D-Drucker mittels materialisierender Rasterpunkte schichtweise aufgebaut. Typischerweise erfolgt die Fertigung vollautomatisch auf Basis von am Computer erstellten CAD-Daten. Grundsätzlich handelt es sich bei SLA um das älteste patentierte Fertigungsverfahren dieser Art.

2. Was ist unter additiven Fertigungstechnologien zu verstehen?

Der 3D-Druck wird im industriellen Kontext häufig auch als additive Fertigung bezeichnet. Diese Art der Fertigung eignet sich ideal für die Erstellung von Anschauungs- und Funktionsprototypen im Rahmen von Rapid Prototyping, für das Fertigen von Endprodukten (Rapid Manufacturing) sowie für das gezielte Herstellen von Formen und Werkzeugen (Rapid Tooling). Eine dementsprechend hohe Varianz an Anwendungen und Verfahren gibt es in der additiven Fertigung. Mithilfe der additiven Technologie können Formen und sogar hohle Strukturen realisiert werden, die mit subtraktiven Verfahren in der Form nicht möglich sind. Dies liegt an dem Schichtaufbau, wobei der gesamte Herstellungsprozess in einem einzigen Schritt erfolgt.

Dies sind die relevantesten Verfahren der additiven Fertigung:

- Stereolithografie (SLA)

- Selektives Laserschmelzen (SLM)

- Selektives Lasersintern (SLS)

- Elektronenstrahlschmelzen (EBM)

- Binder Jetting (BJ)

- Laserauftragsschweißen (LMD)

3. Wann wurde die Stereolithografie erstmals offiziell vorgestellt?

Aus historischer Perspektive gilt die Stereolithografie als Ursprungsverfahren des modernen 3D-Drucks. Bereits im Jahr 1984 meldete der US-amerikanische Ingenieur und Erfinder Charles Hull ein Patent auf diese damals innovative Technologie an. Bei dem von ihm entwickelten Verfahren verfestigt der Laser eines 3D-Druckers das als Grundmaterial genutzte Harz genau an der Auftreffstelle.

Auf diese Weise kann ein Objekt schichtweise und mit sehr hochwertigen Oberflächen aufgebaut werden. Es sollte aber noch bis 1988 dauern, bis die von ihm gegründete Firma 3D Systems den weltweit ersten 3D-Drucker auf den Markt brachte. Die französischen Forscher Olivier de Witte, Jean-Claude André und Alain le Méhauté hatten nahezu zeitgleich ein ähnliches Patent eingereicht, aber gaben dieses aufgrund angeblich fehlender Marktchancen bereits frühzeitig wieder auf.

4. Wie ist ein SLA-3D Drucker aufgebaut?

Die im Rahmen der Stereolithografie eingesetzten Maschinen bzw. Drucker funktionieren alle nach dem gleichen Prinzip. So verwenden die Geräte grundsätzlich eine Lichtquelle in Form eines Lasers oder alternativ eines Projektors, um das Flüssig-Harz in ausgehärteten Kunststoff entsprechend der jeweiligen Formvorgaben zu transformieren. Neben der Lichtquelle stellen zudem die Bauplattform, der Harztank und die Anordnung der Kernkomponenten die wichtigsten physikalischen Unterscheidungsmerkmale der 3D-Drucker dar.

Diese Elemente sind in jeder Stereolithografie-Maschine zwingend integriert:

- eine Lichtquelle (UV-Laser oder Projektor)

- Linsen zur optischen Fokussierung

- ein galvanometrischer Spiegel zur gezielten Laser-Steuerung

- eine Harztank-Vorrichtung und ein mit Harz befülltes Becken

- eine sich auf der Z-Achse bewegende Bauplattform

- ein sich auf der X-Achse bewegender Sweeper (Auftragsarm)

- Abstreichklinge

- Deckel mit UV-Schutz

5. Wie funktioniert das additive Fertigungsverfahren SLA?

Um ein Objekt aus flüssigem Harz zu erstellen, härtet der Laser das Flüssig-Harz schichtweise und punktgenau aus. Der Laserstrahl wird vom Drucker dabei über bewegliche Spiegel an die jeweils richtige Stelle gelenkt. Bei diesen Spiegeln handelt es sich um so bezeichnete Galvanometer, mit denen sich proportional zum elektrischen Strom exakte mechanische Drehbewegungen erzeugen lassen. Dadurch findet der Laser immer die genau richtige Position, um das Harz Schicht für Schicht komplett auszuhärten.

Als Basis für die gezielte Aushärtung fungiert dabei ein detailliertes 3D-Modell, das via CAD-Software, einer 3D-Druckervorlage und einem 3D-Scanner erstellt wird. Dieses Modell muss anschließend in der Form umgewandelt werden, dass es beim Druckprozess spezifische Anweisungen an der Drucker weitergibt. Realisieren können Sie diese Umwandlung mit spezieller Slicer-Software bzw. Slicing-Software, die als Vermittler zwischen 3D-Drucker und dem 3D-Modell eine entscheidende Rolle einnimmt. Von der Funktionsweise her konvertiert der Slicer das Modell in mehrere dünne Schichten und erstellt eine G-Code-Datei. Diese Datei enthält alle auf den jeweiligen Druckertyp explizit zugeschnittene Anweisungen, die für das Transformieren in eine ausgehärtete Kunststoffform notwendig sind.

Starten Sie dann den eigentlichen Druckvorgang, fährt die Bauplattform in den transluzenten Tank, in dem sich das flüssige Harz befindet. Mithilfe der Anweisungen und Informationen tastet sich anschließend der Laserstrahl die erforderlichen Stellen auf jeder Ebene ab. Ist eine Materialschicht fertiggestellt und somit verfestigt, senkt sich die Bauplattform mit ihrem Druckbett um die gewünschte Schichtstärke ab.

Jetzt kann eine weitere Ebene gelasert werden, wobei sich immer die vorherige und die aktuell bearbeitete Schicht miteinander verbinden. Dieser Arbeitsschritt wiederholt sich so oft, bis das 3D-Objekt komplett fertiggestellt ist. Einige 3D-Drucker setzen die Technologie dabei auch genau umgekehrt ein. Das bedeutet, dass in diesem Fall die Bauplattform nach jeder transformierten Schicht in den mit Harz gefüllten Behälter eintaucht und der UV-Laser dabei jetzt von unten nach oben wirkt.

6. Welche Merkmale und Eigenschaften weist die Stereolithografie auf?

– In das STL-Format konvertierte 3D-CAD-Daten werden an den genutzten SLA-Drucker ganz einfach per USB-Kabel, Speicherkarte oder zum Beispiel auch Bluetooth übertragen. Das Ausführungsprogramm des Druckers muss dabei in der Lage sein, abwärts gerichtete Überhänge des Druckobjekts mithilfe von so bezeichneten Supports abzufangen. Bei diesen Supports handelt es sich diesbezüglich um einzufügende Stützkonstruktionen. Nach der Beendigung des Druckvorgangs und noch vor der endgültigen Aushärtung werden die genutzten Stützkonstruktionen mechanisch entfernt.

– Für das SLA-3D-Druckverfahren benötigen Sie sowohl CAD-Daten über das 3D-Modell als auch eine funktionelle Slicing-Software. Während die CAD-Daten die Baulage und -form festlegen, generiert die Slicer-Software die vom 3D-Drucker benötigten geometrischen Steuerdaten. Dieser Vorgang wird dann als Slicen bezeichnet.

– Die an das Fertigungssystem gesendeten Daten bilden die Voraussetzung für eine gezielte Steuerung des Laserstrahls auf den verschiedenen Ebenen. Anhand der übermittelten Daten kann die für die Bearbeitung durch den Laserstrahl vorgesehene Fläche in bestimmte Schraffurmuster unterteilt bzw. belichtet werden. Der Art des Musters kommt dabei eine hohe Bedeutung zu, denn sie beeinflusst die Schwindung im erheblichen Umfang. Als besonders effektiv haben sich in unserer Praxis vor allem bestimmte Zellbelichtungen erwiesen.

– Die Umrandung wird in der Regel ebenfalls mit einer Laserspur gezielt abgefahren. Wichtig ist dabei, dass Sie dabei die Breite des Laserstrahls bei der Berechnung der Bewegungen und Bewegungsabläufe berücksichtigen. Bei unsachgemäßer Daten-Eingabe kann es hier zu Bearbeitungsfehlern kommen.

– Die Stereolithografie zeichnet sich nicht zuletzt auch durch eine enorme Prozessgeschwindigkeit aus. So erstellen wir in vielen Fällen bereits innerhalb weniger Stunden aus den vorliegenden CAD-Informationen ein reales Modell.

– Die Stereolithografie ermöglicht neben geringen Wandstärken und feinen Strukturen auch eine eminent hohe Präzision. Diese liegt im Rahmen von klassischen Anwendungen typischerweise bei 0,1 Millimetern. Kommt SLA bei RMPD-Verfahren (Rapid Micro Product Development), also bei der schnellen Produktentwicklung und Serienfertigung von Mikrostrukturen und -systemen oder auch von einzelnen Mikroteilen, zum Einsatz, fällt die Abweichung noch einmal erheblich niedriger aus.

– Beim SLA-Verfahren baut sich das Modell direkt in einer Flüssigkeit (flüssiger Harz) auf. Dies führt gerade bei größeren Bauteilen zu überhängenden Teilen. Um den kompletten Aufbau zu gewährleisten, benötigen Sie daher oftmals Stützstrukturen, die erst nach Beendigung des Druckvorgangs wieder entfernt werden. Dabei kommt es zu einer Besonderheit: Während andere Rapid-Prototyping-Verfahren Stützkonstruktionen aus unterschiedlichen Materialien nutzen, bestehen Stützstruktur und Bauteil beim Stereolithografie-Verfahren aus dem gleichen Material. Eine Verbindung von Bauteil und Stützstruktur ist daher nicht zu vermeiden, was eine mechanische Entfernung nötig macht.

– In den meisten Fällen wird das mittels der Stereolithografie erstellte Modell zusätzlich noch in einem UV-Licht-Schrank ausgehärtet.

7. In welchen Bereichen kommt die Stereolithografie vorzugsweise zum Einsatz?

Im Vergleich zum selektiven Laserschmelzen (SLS) und anderen generativen Fertigungsverfahren weisen die Stereolitografie-Modelle eine spröde Struktur auf. Zudem begrenzt der Einsatz von Stützkonstruktionen bei Hinterschneidungen die Geometrie des jeweiligen Bauteils. Diese beiden Aspekte schränken die Anwendungsgebiete ein. Vorzugsweise eingesetzt wird SLA daher bei der Erstellung von Prototypen. Hierbei kann es sich sowohl um Konzept- und Geometrie-Modelle als auch um Funktions- und Anschauungsmodelle handeln.

Beispiele für die Fertigung von Prototypen

- Filigrane Modelle mit einem hohen Bedarf an Detailtreue

- Explizite Werkzeuge für den Spritzguss

- Kleinserienproduktion von komplex strukturierten Endprodukten

- Modelle als visuelle Prototypen für Marketingvorhaben oder beispielsweise auch Fotoshootings

- Medizinische Produkte wie zum Beispiel Bohrschablonen für Implantate sowie Zahnschienen

- Wachsmodelle für das Wachsausschmelzverfahren zur Fertigung von Metallobjekten

Neben der Erstellung von Prototypen unterschiedlichster Art kommt das Stereolithografie-Verfahren mittlerweile auch verstärkt im Bereich Rapid Manufacturing zum Einsatz. So lassen sich mithilfe der Stereolithografie zum Beispiel vollständige Lab-on-Chip-Systeme, individuelle Gehäuse für Hörgeräte, Funktionsbauteile für Präzisionsbauteile oder Komponenten für den Modellbau anfertigen.

Insbesondere im Maschinenbau, in der Automobilindustrie, in der Elektrotechnik, der Möbelindustrie und der Medizin wird die Stereolithografie für die Erstellung von Prototypen und kleinen Produkten vorzugsweise genutzt. Auch die Herstellung von exakten Gussmodellen für den Vakuumguss sowie Architekturmodellen via SLA-3D-Drucks hat stark an Bedeutung gewonnen. Da die SLA Drucker hochpräzise geformte Teile mit glatter Oberfläche produzieren, ist die Technologie zudem prädestiniert für die Fertigung von komplexen Funktionsteilen und Kunststoff-Kleinstteilen sowie aber auch von Schmuckformen und hochgradig detaillierten Skulpturen.

8. Welche Materialien können bei der Stereolithografie verwendet werden?

Sie können sich zwischen verschiedenen Harzen mit unterschiedlichen Eigenschaften entscheiden. SLA-Kunstharze gelten dabei als besonders vielseitig und bieten ein breites Spektrum an möglichen Formulierungskonfigurationen. So können Sie durch die Materialwahl gezielt festlegen, ob die Modellstruktur eher harte oder weiche Materialien benötigt und wie hoch der Anteil an sekundären Materialien wie Keramik oder Glas sein soll. Gleiches gilt für die mechanischen Eigenschaften, wie zum Beispiel die Schlagzähigkeit oder der Wärmeformbeständigkeit. Dadurch erlaubt das SLA-Verfahren auch die Fokussierung auf eine branchenspezifische Materialauswahl auf Basis von anforderungstypisch formulierten Harzen. Die Hersteller der SLA-Materialien haben diesbezüglich eine große Bandbreite an innovativen SLA-Harzformulierungen entwickelt, die unterschiedliche thermische, optische und mechanische Eigenschaften bieten. Diese Harzformulierungen entsprechen dabei in der Regel den industriellen und technischen Thermoplasten

Beispiele für die Materialvielfalt im SLA-Bereich:

- spezifisch formuliertes Kunstharz für die Fertigung von Prototypen mit besonders hohen Belastungswerten

- weiche Harze mit einer vergleichsweise hohen Flexibilität

- besonders hitzefähiges Material beispielsweise für die Fertigung von Spritzguss-Werkzeugen im Rahmen von Kleinserienproduktionen

- mit anderen Materialien angereicherte Kunstharze für extrem glatte Oberflächen und den stabilen Druck von dünnen Wänden

- gussfähiges Material für die Fertigung von detailgetreuen Modellen für das Feingussverfahren

9. Wie sieht die Nachbearbeitung bei der Stereolithografie aus?

Nach Beendigung des Druckprozesses werden die Druckteile in Isopropylalkohol (IPA) sorgfältig gespült. Dadurch entfernen Sie von den Oberflächen der Modelle sämtliche nicht ausgehärtete Harzablagerungen. Oftmals müssen zudem manche Materialien zusätzlich nachgehärtet werden. Durch eine vollumfängliche Aushärtung erreichen Sie die maximal mögliche Stabilität und Festigkeit des jeweiligen Objekts. Gerade bei funktionalen Kunstharzen im Bereich technischer Anwendungen sowie bei spezifischen Materialien für Schmuck oder zahntechnische Anwendungen stellt das Nachhärten einen wesentlichen Erfolgsfaktor dar.

Haben Sie Stützkonstruktionen verwendet, müssen Sie diese jetzt nachträglich mechanisch entfernen. Die verbleibenden Stützspuren lassen sich anschließend sauber abschleifen. Anschließend können die SLA-Teile je nach spezifischer Anforderung oder Oberflächengüte grundiert, lackiert, spanend bearbeitet und montiert werden.

10. Welche Vor- und Nachteile weist die Stereolithografie auf?

Jedes der zur Verfügung stehenden 3D-Druck-Verfahren bietet spezifische Vorteile, weist aber auch Nachteile auf. Das gilt selbstverständlich auch für die Stereolithografie. Im Folgenden haben wir für Sie die wesentlichen Vor- und Nachteile der Stereolithografie bzw. des SLA-Verfahrens übersichtlich aufgelistet.

Diese Vorteile bieten SLA-Verfahren

- sehr hohe Präzision und Genauigkeit

- kaum sichtbare Schichten

- vergleichsweise schneller Druckprozess

- große Bauräume möglich

- hochgradig isotrope Teile

- durchgehende Wasserdichtigkeit der Teile

- makellose Oberflächenbeschaffenheit und filigrane Umsetzung von Details

- sehr große Auswahl an Materialien

Diese Nachteile weist das SLA-Verfahren auf:

- geringere mechanische Festigkeit

- für nahezu alle Modelle werden Stützstrukturen benötigt

- Bauteile ohne Lackierung sind nicht langzeit-UV-beständig

11. Für welche Bauteile und Anwendungen ist die Stereolithografie besonders geeignet – und wann würden Sie eher SLS, FDM oder SLM empfehlen?

Stereolithografie ist immer dann interessant, wenn eine sehr hohe Oberflächengüte und Maßgenauigkeit im Vordergrund stehen und die mechanische Belastung der Bauteile eher moderat ist. Die flüssigen Photopolymere erlauben sehr feine Schichtdicken und kleine Details, sodass sich filigrane Geometrien, scharfe Kanten und dünnwandige Bereiche zuverlässig darstellen lassen. Für Konstruktion und Projektleitung ist SLA daher ein typischer Kandidat für Designprototypen, Sichtmuster und Bauteile, bei denen die optische Anmutung späterer Spritzgussteile bewertet werden soll.

In vielen Entwicklungsprozessen werden SLA-Teile eingesetzt, um frühe Abstimmungen mit OEM-Kunden zu ermöglichen, etwa bei Sichtteilen im Interieur eines Fahrzeugs oder bei Gehäusen in der Medizintechnik. Wenn die Oberfläche lackiert, bedruckt oder laserbeschriftet werden soll, liefert SLA eine gute Basis, weil die Stufenbildung an den Schichtgrenzen minimal ist und sich die Teile gut schleifen und polieren lassen. Auch Transparenzen, etwa für Lichtleiter oder Abdeckscheiben, lassen sich mit geeigneten Materialien erzielen, wobei die optische Qualität nicht an spritzgegossenes PMMA oder PC herankommt.

Für funktionale Muster mit definierten Schnapphaken, Clips oder Gewinden ist SLA dann geeignet, wenn die beanspruchten Bereiche relativ großflächig und nicht dauerhaft hoch zyklisch belastet werden. Die UV-härtenden Kunststoffe neigen je nach Material zu Sprödigkeit und Alterung, insbesondere bei UV-Exposition und höheren Temperaturen. Wenn Prototypen über längere Zeit im Fahrzeuginterieur oder in der Nähe von Medien (Öle, Kühlschmierstoffe) eingesetzt werden sollen, stößt SLA häufig an Grenzen. In solchen Fällen ist ein Umstieg auf SLS mit Polyamidpulvern oder auf SLM mit Metallwerkstoffen sinnvoll.

Ein typischer Mikro-Case aus dem Werkzeugbau: Ein Automobilzulieferer entwickelt eine komplexe Luftführungsdüse mit mehreren Schiebertrennungen im späteren Serienwerkzeug. In einer frühen Phase werden SLA-Teile genutzt, um die Bauteilgeometrie, die Anbindung an umliegende Komponenten und die Oberflächenwirkung zu bewerten. Sobald die Luftführung strömungstechnisch getestet werden soll, werden identische Daten als SLS-Teile in PA12 gedruckt. Diese sind temperaturbeständiger, zäher und eignen sich für Prüfstandversuche unter realistischen Lasten, bevor in einem Prototypenwerkzeug erste Spritzgießteile bemustert werden.

SLS bietet sich insbesondere dann an, wenn belastbare Funktionsmuster, Schnappverbindungen oder medienbeständige Bauteile benötigt werden, die noch nicht aus einem Serienwerkzeug kommen können oder sollen. Die typischen PA12- oder PA11-Pulver liefern isotropere, zähe Werkstoffeigenschaften als SLA-Resine und sind bis etwa 80–120 °C einsetzbar, abhängig vom Material. Oberflächlich sind SLS-Teile rauer und optisch weniger attraktiv, für Montageuntersuchungen, Dauerlauftests und mechanische Validierungen sind sie aber im Regelfall geeigneter als reine SLA-Bauteile.

FDM wiederum spielt seine Stärken aus, wenn große, robuste Bauteile oder Vorrichtungen mit überschaubaren optischen Anforderungen benötigt werden. Im Werkzeugbau sind das beispielsweise Spannvorrichtungen für Bemusterungen, Lehren zur Bauteilprüfung oder Schutzabdeckungen in der Fertigung. Mit technischen Kunststoffen wie ABS, PC oder PEI (Ultem) lassen sich hochtemperaturbeständige Teile realisieren, allerdings mit sichtbaren Schichtlinien und anisotropen mechanischen Eigenschaften. Für filigrane Funktionsprototypen mit vielen feinen Details ist FDM weniger geeignet als SLA oder SLS.

SLM als Metall-3D-Druckverfahren spielt in einer anderen Liga und wird vor allem dort eingesetzt, wo Bauteile später metallische Serienkomponenten oder Werkzeugkomponenten ersetzen sollen. Im Kontext Spritzguss ist die klassische Anwendung der additiv gefertigte Formeinsatz mit konturnaher Kühlung, der anschließend in einen konventionellen Formaufbau integriert wird. Wenn Sie eine hohe Werkzeugstandzeit, Temperaturwechselbeständigkeit und verschleißfeste Oberflächen benötigen, sind Werkstoffe wie 1.2709 oder entsprechende maraging steels aus dem SLM-Verfahren deutlich überlegen gegenüber Kunststoffen aus SLA, SLS oder FDM.

Gerade beim Rapid Tooling wird die Kombination der Verfahren interessant: SLA kann genutzt werden, um sehr schnell Positivmodelle für Silikonformen oder Gießwerkzeuge zu generieren, mit denen kurzfristig eine kleine Stückzahl von Polyurethan- oder Epoxidharzteilen hergestellt wird. Wenn dagegen erste Spritzgussteile aus Thermoplast erforderlich sind, kommen gefräste Aluminiumwerkzeuge oder SLM-Einsätze mit konturnaher Kühlung ins Spiel, die in einen Serienformaufbau eingebaut werden. Hier kann ein interner Standard für konturnahe Kühlung im Werkzeugbau die Auswahl unterstützen.

- SLA bei hohen Anforderungen an Oberflächengüte, Detailtreue und optische Bewertung, bei eher geringer mechanischer und thermischer Last.

- SLS, wenn belastbare Funktionsmuster, Schnapphaken und medienbeständige Teile gefordert sind, auch für Dauerlauf- und Einbauversuche.

- FDM für großvolumige, einfache Geometrien, Vorrichtungen, Lehren und Hilfsmittel, bei denen Robustheit und Materialkosten wichtiger sind als Optik.

- SLM für metallische Funktionsbauteile, Werkzeugkomponenten und Formeinsätze mit hoher Standzeit, insbesondere bei integrierter konturnaher Kühlkanalgeometrie.

In vielen Projekten ist letztlich nicht nur die Technik, sondern auch der Zeit- und Kostendruck entscheidend. SLA-Anlagen bieten meist kurze Lieferzeiten und moderate Teilekosten für Einzelstücke mit hoher Genauigkeit, was sie für frühe Designschleifen attraktiv macht. Sobald jedoch reale Einsatzbedingungen – Temperatur, Medien, zyklische Belastung – nachgebildet werden sollen oder Sie in Richtung werkzeugnaher Lösungen denken, verschiebt sich die Empfehlung klar in Richtung SLS, FDM oder SLM. Die beste Lösung entsteht häufig aus einer abgestimmten Kombination dieser Verfahren entlang des Entwicklungs- und Werkzeuglebenszyklus.

12. Welche Maßtoleranzen und Wiederholgenauigkeiten sind bei SLA-Bauteilen im realen Projektalltag erreichbar – auch bei Nachbestellungen?

Im Projektalltag liegen die erreichbaren Maßtoleranzen bei SLA-teilen meist etwas hinter den sehr optimistischen Maschinen- oder Dienstleisterangaben zurück. Viele Anbieter nennen nominell ±0,05 Millimeter oder ±0,1 Prozent, in der Praxis spielen jedoch Bauteilgeometrie, Bauorientierung, Nachbelichtung und Klimabedingungen eine große Rolle. Für Werkzeugbau und Serienentwicklung ist es sinnvoll, nicht mit den „Best-Case“-Werten der Prospekte, sondern mit realistischen Bandbreiten und einer klaren Messstrategie zu arbeiten.

Für kompakte Bauteile bis etwa 50 Millimeter Kantenlänge sind bei sauber eingestellter Anlage und stabiler Prozessführung reproduzierbar Toleranzen im Bereich von ±0,05 bis ±0,1 Millimeter erreichbar. Bei Längen um 100 Millimeter ist eine Größenordnung von ±0,1 bis ±0,2 Millimeter realistisch, darüber hinaus steigt der Einfluss von Schrumpf, Verzug und Nachhärtung deutlich an. Große, flächige Geometrien oder lange Stege können trotz nominell richtiger Skalierung lokal um mehrere Zehntel abweichen, wenn die Bauteilsteifigkeit gering ist oder Spannungen im Bauteil verbleiben.

Typische Toleranzbereiche in der Praxis

- 0–50 mm Nennmaß: häufig erreichbar etwa ±0,05–0,10 mm

- 50–150 mm Nennmaß: praxisgerechte Annahme etwa ±0,10–0,20 mm

- >150 mm Nennmaß: je nach Geometrie eher ±0,20–0,40 mm und lokal darüber

- Bohrungen/Passungen: Funktionsmaße besser mit Einpass-Schliff oder Bohren nacharbeiten, statt auf reine SLA-Passung zu vertrauen

Stark beeinflusst wird die Maßhaltigkeit durch Wandstärken und Steifigkeit. Dünne Rippen, Schnapphaken und hohe Stege neigen dazu, nach dem Entstützen und Nachhärten geringfügig zu krümmen oder im Querschnitt zu schrumpfen. Wenn die Konstruktion sehr dünne Wandstärken (unter etwa 0,8–1,0 Millimeter) vorsieht, sollten kritische Funktionsmaße nicht ausschließlich auf SLA-Muster abgestimmt werden. In der späteren Spritzgussgeometrie kommen andere Schwindungsverhältnisse und Formtemperaturen hinzu, sodass die Übertragbarkeit begrenzt ist.

Die Bauorientierung wirkt sich ebenfalls deutlich auf Toleranzen aus. In der XY-Ebene sind viele Anlagen genauer als in Z-Richtung, insbesondere wenn vergleichsweise große Schichtdicken verwendet werden. Stehen Funktionsmaße im Fokus, ist es sinnvoll, diese in der Ebene anzuordnen, in der die Maschine die höchste Wiederholgenauigkeit hat. Wenn der Dienstleister Bauteile „optimiert“ dreht, um weniger Stützstruktur oder kürzere Bauzeiten zu erreichen, kann sich das unmittelbar in Maßabweichungen niederschlagen – gerade bei der Nachbestellung, wenn ohne Rücksprache eine andere Orientierung gewählt wird.

Ein weiterer Einflussfaktor ist der Zustand von Harz und Maschine. Photopolymere altern, ändern ihre Viskosität und reagieren auf Temperatur- und Feuchteschwankungen. Gut geführte Dienstleister kompensieren dies durch regelmäßige Kalibrierungen, Austausch des Harzes und dokumentierte Prozessfenster. In solchen Umgebungen lässt sich eine Wiederholgenauigkeit innerhalb eines Bauloses im Bereich von ±0,03–0,05 Millimeter für Referenzmaße erzielen. Zwischen verschiedenen Baujobs, insbesondere über Wochen hinweg, ist ein Band von ±0,05–0,1 Millimeter gegenüber den ersten Mustern ein realistischer Ansatz, sofern Setup und Orientierung identisch bleiben.

Bei Nachbestellungen wird es kritisch, wenn Parameter unbemerkt geändert werden. Wird auf einer anderen SLA-Anlage gebaut, ein anderer Harzbatch verwendet oder die Nachbelichtungszeit angepasst, kann der gesamte Bauteilsatz systematisch um einige Zehntel „wandern“. In der Praxis sieht man bei ungeführten Reorder-Prozessen durchaus Differenzen von 0,2–0,3 Millimetern auf 100–150 Millimeter Nennmaß, teils mit zusätzlich veränderter Form (Verzug). Für Werkzeugbau und Serienentwicklung ist es deshalb ratsam, mit dem Dienstleister verbindlich Bauorientierung, Schichtdicke, Harztyp, Skalierungsfaktoren und Nachhärtung zu fixieren und diese Einstellungen für Nachbestellungen zu „locken“.

Ein typischer Fall aus dem Automobilbereich: Für ein Steckverbinder-Gehäuse werden SLA-Teile genutzt, um eine Prüfaufnahme und das Layout eines späteren Indexplatten-Werkzeugs zu verifizieren. Die ersten Muster passen sauber in die Aufnahme, die Rastnase sitzt spielfrei. Einige Wochen später werden identische Teile nachbestellt, diesmal sind die Rastnasen im Mittel 0,15 Millimeter breiter und einzelne Gehäuse lassen sich nur mit Kraft einstecken. Ursache war eine geänderte Bauorientierung und ein leicht anderes Schrumpfverhalten des neuen Harzbatches. Erst nachdem die ursprüngliche Ausrichtung wiederhergestellt und ein globaler Skalierfaktor nach CMM-Abgleich hinterlegt wurde, lag die Wiederholgenauigkeit erneut im Zielband von ±0,05 Millimeter relativ zur Referenzserie.

Für die Auslegung von Funktionsmaßen lohnt es sich, SLA-Prototypen nicht als „maßliche Wahrheit“ für Stahl zu betrachten, sondern als Indikator mit definiertem Unsicherheitsband. Wenn ein Maß später im Serienwerkzeug kritisch ist (Passfedern, Dichtkonturen, Rastgeometrien), sollte entweder ein ergänzendes, mechanisch bearbeitetes Muster (zum Beispiel SLA-Rohling mit nachgearbeitetem Funktionsbereich) genutzt werden oder frühzeitig aus einem einfachen Prototypenwerkzeug bemustert werden. So lassen sich die toleranzkritischen Bereiche realitätsnah und prozesssicher absichern.

Am Ende hängt der Nutzen von SLA für die Maßbewertung stark von der Transparenz des Prozesses ab. Wenn Sie Bauteilgeometrie, Funktionsmaße und Messkonzept klar definieren, mit Ihrem Dienstleister eine feste Prozesskarte vereinbaren und eine Referenzserie als „Master“ dokumentieren, sind im Alltag stabile Maßtoleranzen im unteren Zehntelmillimeter-Bereich erreichbar – auch bei Nachbestellungen. Ohne diese Absicherung sollten Sie hingegen vorsichtig sein, SLA-Muster als Grundlage für sehr enge Toleranzketten oder als alleinige Referenz für die spätere Werkzeugkorrektur zu verwenden.

13. Wie groß dürfen SLA-Bauteile maximal sein und wie wirkt sich die Bauteilgröße auf Genauigkeit, Verzug und Oberflächenqualität aus?

Die maximal mögliche Bauteilgröße bei SLA wird in erster Linie durch den Bauraum der verwendeten Anlage begrenzt. Kleine Desktop-Systeme bewegen sich typischerweise in der Größenordnung von rund 150 Millimeter Kantenlänge, industrielle Anlagen erreichen Bauräume von mehreren hundert Millimetern, teilweise bis in den Bereich von etwa 800 Millimetern in einer Achse. Für Konstruktion und Projektleitung ist deshalb weniger die „theoretische“ Obergrenze relevant, sondern die Frage, welche Bauräume der eigene Dienstleister konstant und prozesssicher betreiben kann.

Mit zunehmender Bauteilgröße verschieben sich die erreichbaren Toleranzbänder. Kurze Bauteile und Funktionsbereiche im Bereich unter 100 Millimeter lassen sich, wie bereits diskutiert, oft im unteren Zehntelmillimeterbereich halten. Über größere Längen hinweg summieren sich jedoch Schrumpf, Temperaturgradienten im Harz und leichte Abweichungen in der Schichtbelichtung, sodass eine relative Abweichung von etwa 0,1 bis 0,3 Prozent der Bauteillänge ein realistischer Rahmen ist. Bei einem 500-Millimeter-Bauteil können so schnell ein bis anderthalb Zehntel zusätzlich auftreten, auch wenn die Maschine sauber kalibriert ist.

Einfluss der Bauteilgröße auf Maßhaltigkeit und Verzug

Der Verzug nimmt mit der Bauteilgröße deutlich zu, weil größere Querschnitte und Flächen mehr innere Spannungen aufbauen. Diese entstehen durch den schichtweisen Aufbau und das unterschiedliche Aushärteverhalten in Wanddicken, Rippen und Übergängen. Lange, schlanke Geometrien – etwa Luftkanäle, Leisten oder Gehäuse mit großen, dünnen Seitenwänden – neigen dazu, sich nach dem Entstützen und Nachhärten zu krümmen. Wenn solche Bauteile über die gesamte Bauraumlänge ausgenutzt werden, sind Durchbiegungen im Millimeterbereich nicht ungewöhnlich.

Flache, große Platten oder Abdeckungen verhalten sich ähnlich. Wenn eine Abdeckhaube mit 600 Millimeter Länge und 2,5 Millimeter Wandstärke senkrecht aufgebaut wird, wirken die Schichtspannungen über die gesamte Höhe und führen häufig zu einer konkaven oder konvexen Durchbiegung. Wird dasselbe Bauteil liegend aufgebaut, reduziert sich der Verzug, dafür leidet die Stützgeometrie und der Nacharbeitsaufwand steigt. In der Praxis müssen Sie daher entscheiden, ob die Funktion (zum Beispiel Dichtfläche, Anlagefläche) oder die Optik priorisiert werden soll.

Die Oberflächenqualität bleibt bei SLA grundsätzlich hoch, zeigt aber über große Bauteile hinweg lokale Unterschiede. Bereiche nahe der Harzoberfläche und in der Mitte des Bauraums werden oft homogener belichtet als Randzonen, in denen minimale Fokus- oder Scannerdifferenzen auftreten. Hinzu kommt der Einfluss der Bauorientierung: Vertikale Flächen erscheinen sehr glatt, geneigte Flächen zeigen mit zunehmender Bauteilhöhe stärker sichtbare Schichtstufen. Bei sehr großen Teilen kann man daher durchaus feststellen, dass eine Seite „besser“ aussieht als die andere, obwohl beide formal innerhalb des Prozessfensters liegen.

Ein weiterer Aspekt ist der Umfang und die Verteilung der Stützstrukturen. Große SLA-Teile benötigen massivere Stützen, um die Bauteile während des Aufbaus gegen die Abzugskräfte zu stabilisieren. Diese Stützpunkte hinterlassen nach dem Entfernen markante Ansatzstellen, die nachgearbeitet werden müssen. Wenn funktions- oder sichtrelevante Bereiche sehr groß sind, gibt es schlichtweg weniger „neutrale“ Zonen, in denen Stützen platziert werden können. Das führt zu einem Zielkonflikt: weniger Stützen bedeutet höheres Verzug- und Risiko von Baufehlern, mehr Stützen bedeutet mehr Nacharbeit und potenziell verschlechterte Oberflächen.

Ein typischer Fall aus dem Maschinenbau: Ein Hersteller von Verpackungsanlagen möchte eine rund 700 Millimeter lange Frontabdeckung als SLA-Prototyp einsetzen, um Freigängigkeiten, Bedienbarkeit und Design mit dem Kunden abzustimmen. Das Bauteil wird zunächst in einem Stück produziert und vertikal im maximalen Bauraum aufgebaut. Nach dem Entstützen zeigt die Abdeckung eine durchgehende Durchbiegung von knapp 2 Millimetern und leicht verdrehte Ecken, zudem sind die Stützansätze entlang der Sichtkante sichtbar. In einem zweiten Anlauf wird die Konstruktion in drei Segmente aufgeteilt, mit definierten Fügestellen versehen und jedes Segment in einer verzugsarmen Orientierung aufgebaut. Die Segmente werden anschließend mit einem Klebeflansch verbunden und die Klebenaht gespachtelt. Ergebnis: deutlich bessere Maßhaltigkeit und homogenere Oberflächenqualität bei einem insgesamt beherrschbaren Nacharbeitsaufwand.

Für Werkzeugbau und Serienentwicklung bedeutet dies, dass Sie bei sehr großen SLA-Bauteilen strategisch mit Segmentierung, Fügetechnik und Toleranzmanagement arbeiten sollten. Wenn ein Bauteil in der Serie später ohnehin aus mehreren Spritzgussteilen besteht (zum Beispiel Cockpitverkleidungen, große Abdeckpanels), ist es meist sinnvoller, diese Segmentierung bereits im SLA-Muster nachzubilden, statt künstlich ein „Monolith-Bauteil“ zu erzwingen. So bleiben Toleranzen und Verzug pro Teil begrenzt und die Gesamtaussage zur Montagefähigkeit ist näher an der späteren Realität.

Aus konstruktiver Sicht lassen sich ein paar einfache Leitlinien ableiten:

- Große Bauteile möglichst in funktionale Segmente teilen und mit definierten Fügestellen planen.

- Funktionsmaße (Dichtleisten, Rastnasen, Befestigungsdoms) in stabilen, relativ kompakten Teilbereichen konzentrieren.

- Kritische Längen möglichst in der Richtung aufbauen lassen, in der die Anlage die beste Maßhaltigkeit bietet (häufig XY-Ebene).

- Dem Dienstleister Bauorientierung, max. Bauteilabmessungen und Prioritäten (Funktion versus Optik) explizit vorgeben.

Insgesamt lässt sich sagen: SLA kann auch großvolumige Bauteile im Bereich mehrerer hundert Millimeter abbilden, die formale Bauraumgrenze ist jedoch selten die sinnvoll nutzbare Obergrenze. Für Bauteile, die als Referenz für spätere Werkzeuge oder Prüfmittel dienen sollen, ist es oft sinnvoll, den nutzbaren Bauraum bewusst „unterzuverwenden“, also auf etwa 60–70 Prozent der maximalen Kantenlänge zu beschränken, und bei noch größeren Bauteilen gezielt mit Segmentierung, Fügeprozessen oder alternativen Verfahren zu arbeiten. So bleiben Genauigkeit, Verzug und Oberflächenqualität in einem Bereich, der für den Werkzeug- und Formenbau belastbare Aussagen liefert.

14. Welche minimalen Wandstärken, Stege und Detailgrößen sind mit Ihren SLA-Anlagen prozesssicher druckbar, ohne dass Teile beim Entstützen beschädigt werden?

In der Praxis ist der Unterschied zwischen „gerade noch druckbar“ und prozesssicher herstellbar größer, als die Datenblätter vieler SLA-Anlagen vermuten lassen. Optisch saubere, aber extrem filigrane Strukturen lassen sich oft nur einmal drucken und brechen beim Entstützen oder bei der Handhabung. Für die Konstruktion im Umfeld von Werkzeugbau und Spritzguss-Serienentwicklung sind deshalb konservative Richtwerte sinnvoll, die das gesamte Prozessfenster berücksichtigen: Belichtung, Reinigung, Nachhärtung und Montage.

Für freistehende Wandstärken hat sich als robuster Bereich etwa 0,8 bis 1,0 Millimeter etabliert. Darunter sind zwar lokal auch 0,4 bis 0,6 Millimeter druckbar, die Ausfallwahrscheinlichkeit steigt jedoch deutlich, insbesondere bei hohen Wänden mit großem Schlankheitsgrad. Wandfelder, die zusätzlich über Rippen oder Radien versteift sind, können in Richtung 0,7 Millimeter gehen, wenn die Bauteile vorsichtig gehandhabt werden und der Entstützprozess definiert abläuft. In Bereichen, die häufig berührt, montiert oder verschraubt werden, sollte man eher 1,2 Millimeter und mehr einplanen, selbst wenn die optische Anforderung eigentlich dünnere Wände nahelegen würde.

Bei Stegen und Rippen ist nicht nur die Dicke, sondern auch das Verhältnis von Höhe zu Breite entscheidend. Kurze, niedrige Stege mit 0,6 bis 0,8 Millimeter Dicke sind gut beherrschbar, solange sie auf einem stabilen Grundkörper sitzen. Lange, hohe Stege – etwa Führungsschienen oder Lamellen – benötigen dagegen eine Dicke von mindestens 1,0 Millimeter, um das Entstützen zu überleben. Kritisch sind Stege, die vom Dienstleister stark abgestützt werden müssen: Jeder Stützpunkt erzeugt Kerbwirkung, und beim Abtrennen entstehen leicht Mikrorisse, die sich beim späteren Handling zu sichtbaren Brüchen entwickeln.

Für feine Detailgrößen wie Schriftzüge, Rändelungen, kleine Radien oder definierte Spalte gilt: Die optische Auflösung der Anlage liegt häufig im Bereich von 100–150 Mikrometer, die funktionale Reproduzierbarkeit jedoch eher bei 150–250 Mikrometer. Erhabene Details sollten mindestens 0,2–0,3 Millimeter hoch und breit sein, um nach Lackierung und Handling noch klar erkennbar zu bleiben. Eingelassene Gravuren sollten eine Tiefe von etwa 0,3 Millimeter nicht unterschreiten und ausreichend breite Stege zwischen den Vertiefungen aufweisen. Für gezielte Entformschrägen-Studien oder Dichtkantenbewertungen im Spritzgusskontext ist es sinnvoll, kritische Winkel und Radien nicht im „Grenzbereich“ der SLA-Auflösung zu platzieren, sondern bewusst etwas zu überzeichnen.

Typische Richtwerte für filigrane SLA-Geometrien

- freistehende Wände: prozesssicher 0,8–1,0 mm, bei hoher Beanspruchung ≥ 1,2 mm

- Rippen/Stege auf stabiler Basis: 0,6–0,8 mm Dicke bei moderater Höhe, darüber eher ≥ 1,0 mm

- filigrane Zapfen/Bolzen: ≥ 0,8 mm Durchmesser, bei Längen über 10 mm eher 1,0–1,2 mm

- erhabene Details (Schriften, Markierungen): mindestens 0,2–0,3 mm Höhe und Breite

- eingravierte Details: Tiefe mindestens 0,3 mm, Stegbreiten dazwischen nicht unter 0,4–0,5 mm

Der kritische Schritt für die Prozesssicherheit ist in vielen Fällen das Entstützen. Harzreste und Stützstrukturen werden häufig manuell entfernt, was zwangsläufig zu wechselnden Kräften auf feine Strukturen führt. Wenn Sie filigrane Geometrien in Zonen platzieren, in denen der Dienstleister viele Stützen setzen muss, steigt das Risiko, dass bereits beim Abtrennen Mikroschäden entstehen. Eine enge Abstimmung zur Bauorientierung ist deshalb sinnvoll: Werden empfindliche Stege parallel zur Bauplattform orientiert, lassen sich Stützpunkte gezielter an weniger kritischen Stellen setzen als bei komplex geneigten Positionen.

Ein Beispiel aus der Medizintechnik zeigt die Abhängigkeit von Geometrie und Prozessschritt deutlich: Für ein Instrumentengehäuse wurden zunächst Luftschlitze mit 0,5 Millimeter Stegbreite und 30 Millimeter Höhe vorgesehen, um die spätere Spritzgussteilgeometrie exakt zu simulieren. Die ersten SLA-Bauteile sahen im Bauraum noch gut aus, beim Entstützen brachen jedoch einzelne Stege weg, und nach der Reinigung waren mehrere Schlitze teilweise geschlossen. In einer überarbeiteten Version wurden die Stege auf 0,8 Millimeter verbreitert und die Höhe um 20 Prozent reduziert; zusätzlich wurde die Bauorientierung angepasst, sodass die Stützstruktur an verstärkten Basen ansetzen konnte. Danach ließ sich die Geometrie in mehreren Baujobs ohne Bruch reproduzieren – und die konstruktive Aussage zur späteren Werkzeugentlüftung war weiterhin valide.

Für den Spritzguss- und Werkzeugbau-Kontext ist wichtig, SLA nicht mit dem Maßstab eines fertigen Serienwerkzeugs zu bewerten. Wenn Sie beispielsweise Entformbarkeit, Entlüftung oder das Verhalten von Schnapphaken analysieren möchten, lohnt es sich, filigrane Bereiche in SLA bewusst robuster zu gestalten und die eigentliche „Grenzbetrachtung“ später in Stahl oder Aluminium durchzuführen. Ein zu hart ausgereiztes SLA-Design führt oft zu Fehlinterpretationen („Bauteil zu schwach“), obwohl in der realen Spritzgussgeometrie andere Werkstoffkennwerte, Wanddickentoleranzen und Entformbedingungen wirken.

Insgesamt lässt sich festhalten: Theoretisch sind mit modernen SLA-Anlagen sehr kleine Detailgrößen druckbar, für einen reproduzierbaren Projektalltag und insbesondere für Bauteile, die mehrfach nachbestellt, montiert und in Vorrichtungen eingespannt werden, sind konservative Konstruktionsrichtlinien die bessere Wahl. Wenn Sie diese Richtwerte mit Ihrem Dienstleister als verbindliche Untergrenze definieren und Bauorientierung sowie Stützstrategie frühzeitig abstimmen, sinkt die Bruchrate beim Entstützen deutlich – und SLA wird zu einem stabilen Werkzeug in Ihrem Entwicklungs- und Werkzeugbauprozess.

15. Wie spröde oder schlagzäh sind typische SLA-Harze – eignen sich die Teile nur als Prototypen oder auch für funktionale Tests im Dauerbetrieb?

Typische SLA-Harze verhalten sich mechanisch deutlich anders als spritzgegossene Standardwerkstoffe wie ABS, PP oder PC. Die meisten Photopolymere kombinieren eine relativ hohe Steifigkeit und Zugfestigkeit mit einer eher geringen Dehnung und ausgeprägter Kerbempfindlichkeit. Im Projektalltag äußert sich das in Bauteilen, die sich zunächst „wertig“ und steif anfühlen, aber bei Schlag- oder Biegebeanspruchung abrupt brechen, statt sich duktil zu verformen. Gerade für Schnapphaken, Rastnasen und dünnwandige Geometrien muss diese Charakteristik in der Versuchsplanung berücksichtigt werden.

Man kann vereinfacht sagen: Standard-SLA-Harze liegen vom Bruchverhalten näher an einem spröden PS oder einem gefüllten Duroplast als an einem zähen ABS. Die Bruchdehnung liegt häufig im einstelligen Prozentbereich, die Kerbschlagzähigkeit im Bereich, den man aus spröden Kunststoffen kennt. Das bedeutet, dass lokale Spannungsspitzen – etwa an scharfen Kanten, Bohrungen, Stützansatzpunkten oder bei Montagefehlern – sehr schnell zu Rissen führen können. Wenn SLA-Teile als Funktionsprototypen eingesetzt werden, sind entsprechend großzügige Sicherheitsfaktoren sinnvoll, insbesondere bei Biegung und Schlag.

Viele Dienstleister bieten „tough“ oder „engineering“ Harze an, die eine höhere Schlagzähigkeit und Bruchdehnung erreichen sollen. Diese Materialien kommen vom Kennwertniveau tatsächlich näher an ABS- oder PC-ähnliche Systeme heran und eignen sich besser für Funktionsprototypen, die montiert, verschraubt oder gelegentlich belastet werden. Dennoch bleibt der Grundcharakter eines UV-gehärteten Photopolymers: Die Zähigkeit ist begrenzt, das Material altert unter UV und Wärme, und das Langzeitverhalten (Kriechen, Ermüdung) unterscheidet sich deutlich von einem stabilisierten Spritzgusswerkstoff. Hinzu kommt die Schichtstruktur des Drucks, die bei schlagartiger Beanspruchung zu Delamination entlang der Layergrenzen führen kann.

Eignung für funktionale Tests

Für funktionale Tests mit begrenzter Zyklenzahl sind SLA-Teile gut nutzbar, solange Lastniveau, Temperatur und Umgebungsbedingungen realistisch bewertet werden. Typische Einsatzfälle sind manuelle Montageversuche, Verbaubarkeitsprüfungen, kinematische Tests von Klappen oder Schiebern sowie Haptik- und Bedienmuster. Auch moderate Schnappvorgänge – etwa Clipverbindungen, die einige Dutzend Male betätigt werden – lassen sich mit zähen SLA-Harzen abprüfen, wenn Konstruktion und Bauorientierung auf robuste Querschnitte und Radien achten und die Bauteile nicht zusätzlich durch Entstützspuren geschwächt sind.

Sobald es in Richtung Dauerbetrieb geht, also hunderte bis zehntausende Lastwechsel, deutlich erhöhte Temperaturen, permanente Schwingbeanspruchung oder medienbelastete Umgebungen, stoßen die meisten SLA-Harze aber an ihre Grenze. Rissinitiierung an Kerben und Layergrenzen, fortschreitende Mikrorissbildung und die Alterung der Harzmatrix führen dazu, dass das Bauteil nominell noch „gut aussieht“, in Wahrheit aber seine Resttragfähigkeit bereits deutlich verloren hat. Für Lebensdaueruntersuchungen von Schnapphaken, Lagerstellen, dünnwandigen Scharnieren oder verschleißbeanspruchten Führungen sind spritzgegossene Teile oder alternativ SLS- oder spanend gefertigte Prototypen aus technischen Thermoplasten wesentlich aussagekräftiger.

Ein realistischer Micro-Case aus der Automobilentwicklung veranschaulicht das: Für eine Mittelkonsole wurden zunächst SLA-Teile aus einem zähen Harz eingesetzt, um die Montagefolge und die Verrastung der Dekorblende zu testen. In der Vorserie sollten dieselben SLA-Teile als „Platzhalter“ in einem Dauerschwingversuch dienen, bei dem das Bauteil mehrere zehntausend Lastwechsel erfährt. Nach wenigen tausend Zyklen zeigten die Rastnasen erste Risse, und in der zweiten Versuchshälfte brachen mehrere Clips ab. Die später spritzgegossenen Bauteile aus einem schlagzähen, wärmebeständigen ABS hielten denselben Test ohne nennenswerte Schäden durch. Die aus SLA gewonnenen „Dauerfestigkeitsdaten“ wären hier also klar irreführend gewesen.

Gleichzeitig gibt es Anwendungen, in denen SLA-Bauteile auch über einen längeren Zeitraum erfolgreich im Betrieb bleiben können, ohne dass dies kritisch wäre. Dazu gehören etwa Schutzabdeckungen, Lichtblenden in trockenen Innenräumen, optische Abtastleisten, Bedienknöpfe ohne hohe Stoßbelastung oder Halterungen für Sensorik, die im Laborumfeld eingesetzt werden. In solchen Fällen wirken sich die höhere Steifigkeit und die gute Oberflächengüte eher positiv aus; die begrenzte Zähigkeit wird durch niedrige Stoßenergien und moderate Temperaturen kompensiert. Voraussetzung ist, dass die Konstruktion ausreichend Querschnitt, großzügige Radien und keine extrem scharfkantigen Geometrien aufweist.

Aus Sicht von Werkzeugbau und Serienentwicklung sollte SLA deshalb primär als Werkzeug für Funktionsprototypen mit begrenzter mechanischer Beanspruchung gesehen werden, nicht als 1:1-Ersatz für Serienwerkstoffe im Dauerlauf. Wenn Sie mit SLA-Teilen dennoch belastbare Aussagen zur späteren Anwendung ableiten möchten, kann ein zweistufiges Vorgehen sinnvoll sein: zunächst SLA für die schnelle Geometrie- und Funktionsverifikation, anschließend gezielt ausgewählte Dauer- und Grenzbelastungstests mit Bauteilen aus dem vorgesehenen Serienwerkstoff, sei es aus einem Prototypenwerkzeug, als SLS-Teil aus PA12 oder als spanend gefertigtes Teil aus Halbzeug.

Unterm Strich gilt: Standard-SLA-Harze sind eher spröde, „tough“ Harze sind im Vergleich zu normalen SLA-Systemen deutlich zäher, bleiben aber hinter stabilisierten Spritzguss-Thermoplasten zurück. Für Montage-, Funktions- und Kurzzeittests sind SLA-Teile gut geeignet, solange Sie die Grenzen in Bezug auf Schlagbeanspruchung, Zyklenzahl und Umgebung berücksichtigen. Für echte Dauerbetriebsnachweise, Lebensdauertests und sicherheitsrelevante Funktionen sollte die Bewertung konsequent mit Serienmaterialien erfolgen – SLA dient hier als schnelles Entwicklungswerkzeug, nicht als finale Referenz.

16. Wie lange sind SLA-Teile im Einsatz stabil, insbesondere im Hinblick auf Alterung, Versprödung und UV-Einfluss (z. B. am Fenster oder im Lichtkasten)?

SLA-Bauteile bestehen aus UV-gehärteten Photopolymeren, deren Alterungsverhalten sich deutlich von klassischen Spritzguss-Thermoplasten unterscheidet. Die Vernetzung wird durch Licht, Zeit und Temperatur nachträglich weitergetrieben, gleichzeitig bauen sich bestimmte reaktive Gruppen ab. In der Praxis bedeutet das: Die Teile härten nach, werden steifer und häufig auch spröder, während sich optische Eigenschaften wie Farbe und Transparenz verändern. Die zentrale Frage ist daher weniger „Halten sie ewig?“, sondern „Über welchen Zeitraum bleiben die mechanischen und optischen Eigenschaften im für die Anwendung tolerierbaren Fenster?“.

Unter typischen Labor- und Bürobedingungen, ohne direkte Sonneneinstrahlung und bei moderaten Temperaturen (20–25 Grad Celsius), bleiben SLA-Teile mechanisch meist mehrere Monate bis etwa ein bis zwei Jahre in einem nutzbaren Bereich. In diesem Zeitraum nimmt die Bruchdehnung schrittweise ab, die Kerbempfindlichkeit steigt, dennoch lassen sich viele Funktionsprototypen weiterhin montieren, prüfen und gelegentlich beanspruchen. Optisch sind häufig schon nach wenigen Wochen leichte Farbverschiebungen und ein Glanzverlust erkennbar, was bei Designmustern und Showteilen schnell kritisch wird.

Deutlich stärker wirkt der UV-Einfluss. Stehen SLA-Teile dauerhaft in der Nähe eines Fensters (Fensterbank, Dashboard im Fahrzeug, Muster im Besprechungsraum) oder in einem Lichtkasten mit hohem Anteil an kurzwelliger Strahlung, beschleunigt sich die Alterung um ein Mehrfaches. Transparente oder helle Harze vergilben, klar-transparente Teile werden milchig, und die Oberfläche kann mikrorissig werden. Mechanisch ist dann häufig eine merkliche Versprödung nach wenigen Wochen bis wenigen Monaten zu beobachten, abhängig vom Harzsystem und der UV-Dosis. Bauteile, die anfangs noch eine moderate Schlagzähigkeit hatten, brechen dann bereits bei vergleichsweise geringen Stoß- oder Biegebeanspruchungen.

Klassische Standardharze (oft „rigid“ oder „standard resin“ bezeichnet) sind in dieser Hinsicht am empfindlichsten. Sie zeigen bereits nach relativ kurzer Zeit unter UV-Einfluss eine Kombination aus Vergilbung, Versprödung und Oberflächenkreidung. „Tough“ oder „engineering“ Harze halten das mechanische Eigenschaftsfenster länger, altern aber ebenfalls – die Verschiebung liegt eher im Faktor zwei als in einer Größenordnung. Für den Einsatz im Lichtkasten oder direkt an der Scheibe sollten Sie selbst bei zäheren Harzen nur mit Einsatzzeiten im Bereich einiger Monate rechnen, wenn die Bauteile regelmäßig mechanisch berührt, gesteckt oder geklickt werden.

Ein typischer Fall aus der Praxis: In einem Showroom werden Bedienmuster für eine neue HMI-Bedieneinheit mit SLA-Tasten und -Blenden aufgebaut, direkt vor einer Glasfassade. Nach rund drei Monaten täglicher Bestrahlung durch Sonnenlicht und Beleuchtung sind die ursprünglich grauen Tasten deutlich gelblich geworden, einzelne dünnwandige Bereiche zeigen Haarrisse um die Rastnasen. Funktional sind die Muster noch bedienbar, für Design-Reviews mit dem OEM sind sie aber nur eingeschränkt brauchbar, da Farbe, Glanzgrad und Haptik nicht mehr dem ursprünglichen Zustand entsprechen. Erst nach Umstellung auf hinterlackierte Kunststoffteile aus einem Prototypenwerkzeug ließ sich eine realistischere und stabilere Darstellung erzielen.

Für SLA-Teile in technischen Prüfständen oder im Dauerbetrieb gilt eine ähnliche Logik. Wenn die Umgebung weitgehend UV-frei und temperaturstabil ist, können Halterungen, Abdeckungen oder Kanalgeometrien durchaus über mehrere Monate zuverlässig eingesetzt werden, vorausgesetzt, die Lasten bleiben moderat und es treten keine hochzyklischen Spannungen auf. Sobald jedoch erhöhte Temperaturen (über etwa 40–50 Grad Celsius), leicht oxidierende Atmosphären oder Medienkontakt hinzukommen, beschleunigen sich Oxidation und Nachvernetzung. In solchen Fällen kann sich die Schlagzähigkeit schon innerhalb weniger Wochen so weit reduzieren, dass Bauteile ohne sichtbare Vorschädigung plötzlich brechen.

Um die Einsatzdauer von SLA-Bauteilen zu verlängern, gibt es mehrere pragmatische Ansätze. Eine Möglichkeit ist der Einsatz von deckenden Lack- oder Beschichtungssystemen mit UV-Blockern, die die Lichtbelastung auf die Harzoberfläche reduzieren und gleichzeitig die Optik stabilisieren. Eine andere ist die gezielte Überdimensionierung kritischer Querschnitte, um den Einfluss der Versprödung abzufangen. Zusätzlich hilft eine dokumentierte Lagerung: Teile, die nur saisonal benötigt werden, sollten dunkel, trocken und eher kühl gelagert werden, statt monatelang in hellen Laboren oder Showräumen zu liegen. Damit lässt sich die Zeitspanne, in der die Bauteile noch einsatzfähig sind, je nach Anwendung deutlich strecken.

Trotz dieser Möglichkeiten sollte SLA in der Serienentwicklung nicht als Langzeitmaterial missverstanden werden. Für Bauteile, die über Jahre stabil bleiben müssen – etwa Komponenten im Innenraum von Fahrzeugen, Bedienelemente in der Gebäudetechnik oder permanent bestückte Lichtkästen – sind spritzgegossene Thermoplaste mit gezielter UV-Stabilisierung, Additivierung und validiertem Alterungsverhalten die richtige Wahl. SLA eignet sich hier bestens für die schnelle Geometrie- und Funktionsvalidierung, nicht für den dauerhaften Serieneinsatz. Wenn SLA-Teile in Ausnahmefällen doch länger „mitlaufen“, etwa in Prüfvorrichtungen oder als Hilfsbauteile, sollte dies bewusst geplant und regelmäßig überprüft werden.

Zusammengefasst lässt sich sagen: Unter günstigen Innenraumbedingungen ohne direkte UV-Belastung bleiben SLA-Bauteile mechanisch typischerweise über mehrere Monate bis etwa ein bis zwei Jahre ausreichend stabil, optisch aber oft deutlich kürzer. Unter signifikanter UV-Exposition – am Fenster, im Lichtkasten oder nahe starker Beleuchtung – schrumpft dieses Zeitfenster auf Wochen bis wenige Monate, insbesondere für dünnwandige oder filigrane Strukturen. Für den Werkzeug- und Formenbau bedeutet das: SLA ist ein schnelles und wertvolles Entwicklungswerkzeug, aber seine Alterungsstabilität setzt klare Grenzen, wenn es um langfristige Funktions- oder Designaussagen geht.

17. Welche Harztypen setzen Sie ein (z. B. transparent, hochfest, hitzebeständig, gussfähig) und welche empfehlen Sie für meinen konkreten Anwendungsfall?

In einem typischen SLA-Portfolio für Werkzeug- und Formenbau kommen heute einige klar abgegrenzte Harzfamilien zum Einsatz: transparente Harze für optische Muster und Durchflussstudien, zähe „Engineering“-Harze für Funktionsprototypen, hochsteife oder gefüllte Systeme für Formstabilität sowie hitzebeständige Harze und gussfähige Spezialharze. Entscheidend ist weniger der Handelsname, sondern das Eigenschaftsprofil: Steifigkeit, Dehnung, Wärmeformbeständigkeit, Alterungsverhalten und Bearbeitbarkeit.

Transparentes SLA-Harz wird eingesetzt, wenn Strömungsverläufe sichtbar gemacht, Lichtführung bewertet oder optische Eindrücke simuliert werden sollen. Typische Anwendungen sind Lichtleiter-ähnliche Strukturen, Abdeckscheiben, Gehäusedeckel mit Sichtfenstern oder Fluidkanäle in der Medizintechnik. Die Teile lassen sich klar polieren, bleiben aber mechanisch eher spröde und zeigen eine deutliche Tendenz zu Vergilbung unter UV-Einfluss. Für reine Designmuster, Passproben und Laboraufbauten ist der Einsatz sinnvoll, für schnappbelastete oder schlagbeanspruchte Komponenten ist ein transparentes Harz dagegen nur eingeschränkt empfehlenswert.

Daneben gibt es zähe Engineering-Harze, die auf höhere Schlagzähigkeit und Bruchdehnung ausgelegt sind und sich im Gefühl an ABS oder PC annähern. Sie sind die erste Wahl für Funktionsprototypen mit Clips, Rastnasen, Scharnieren, Gehäusen mit Verschraubungen und Vorrichtungsteile, die in der Montage mehrfach gehandhabt werden. Die Steifigkeit liegt im Bereich gängiger technischer Thermoplaste, die Dehnung ist deutlich höher als bei Standardharzen, bleibt aber unter typischen Serienwerkstoffen. Für Montage- und Funktionsversuche im Werkzeugbau – etwa Lehren, Hilfsaufnahmen, Mock-ups von Formeinsätzen – ist diese Harzklasse meist der pragmatische Standard.

Für Anwendungen nahe an Prozesswärme oder in Prüfumgebungen mit erhöhten Temperaturen sind hitzebeständige Harze relevant. Sie erreichen Wärmeformbeständigkeiten bis deutlich über 100 Grad Celsius und eignen sich etwa für Bauteile im Heißluftkanal, in Klimaschränken oder in der Nähe von Werkzeugen, in denen höhere Mediumtemperaturen gefahren werden. Die Kehrseite: Viele dieser Systeme sind noch spröder als Standardharze, die Bruchdehnung ist sehr gering, und Schlagzähigkeit ist eher schwach ausgeprägt. Das heißt, sie sind gut für formstabile Prüflinge und Gehäuseteile bei Hitze, weniger geeignet für filigrane Rast- oder Schnappgeometrien, die zyklisch belastet werden.

Gussfähige oder gussfähige Harze („castable“) bilden eine eigene Kategorie. Sie sind so formuliert, dass sie sauber ausbrennen oder sich gut entformen lassen, zum Beispiel als Urmodelle für Silikonwerkzeuge, für Feinguss von Metallteilen oder für PU- und Epoxid-Gießteile. Im Werkzeugbau können sie interessant sein, wenn Sie aus SLA-Mustern schnell kleine Serien von Polyurethan-Bauteilen gewinnen möchten, bevor ein Spritzguss-Prototypenwerkzeug steht. Mechanisch sind die reinen SLA-Gussmuster weniger entscheidend; wichtig ist hier, wie sauber und dimensionsstabil sie als Zwischenstufe im Abformprozess funktionieren.

Daneben existieren Spezialharze: hochsteife, oft keramisch oder glasgefüllte Systeme mit sehr hoher Formstabilität und Temperaturbeständigkeit, aber ausgeprägter Sprödigkeit, sowie flexible Harze, die TPE- oder Gummi-ähnliche Eigenschaften nachbilden. Erstere eignen sich für steife Prüfkörper, Vorrichtungskomponenten oder Formeinsätze im Rapid-Tooling-Kontext, in denen geringe Dimensionstoleranzen und Steifigkeit bei moderaten Lasten gefragt sind. Flexible Harze werden im Umfeld Werkzeugbau vor allem für Dichtsimulationskörper, Griffeinsätze oder Bauteile eingesetzt, bei denen das qualitative Haptikverhalten im Vordergrund steht, weniger die exakte Kennwertabbildung eines Serien-TPE.

Ohne Ihre konkrete Bauteilgeometrie im Detail zu kennen, lässt sich die Empfehlung für den Werkzeug- und Formenbau grob entlang der Anforderung strukturieren:

- Geometrie-, Bauraum- und Designstudien an sichtbaren Kunststoffteilen: neutrales, leicht pigmentiertes Standardharz oder transparentes SLA-Harz, wenn Licht oder Medien beobachtet werden sollen.

- Funktionsmuster für Clips, Schnapphaken, Verschraubungen, Montage- und Demontageversuche, Vorrichtungen und Hilfsaufnahmen: zähes Engineering-Harz als Standard, mit bewusst nicht zu knapp ausgelegten Wandstärken und Radien.

- Näherungsweise Tests unter erhöhter Temperatur, Prüflinge im Klimaschrank, Halterungen nahe heißer Medien: hitzebeständiges Harz für formstabile Komponenten; filigrane Bereiche möglichst vermeiden oder verstärken.

- Muster, aus denen weitere Gießoperationen (PU, Epoxid, Metallfeinguss) abgeleitet werden sollen: gussfähiges Harz, kombiniert mit einem abgestimmten Entform- und Nachbearbeitungskonzept.

Ein konkreter Fall aus der Praxis: Ein Projektteam im Automobilinnenraum entwickelt eine Luftausströmer-Baugruppe mit mehreren Schnappverbindungen und einem drehbaren Lamellenpaket. In der ersten Schleife werden die Rahmenkomponenten in zähem Harz gedruckt, um Montagefolge, Klapperfreiheit und Betätigungskräfte zu beurteilen. Parallel dazu werden transparente Harze für einzelne Kanalsegmente genutzt, um Strömungsverläufe mit Rauch sichtbar zu machen. In einer späteren Phase, in der der Ausströmer in einem klimatisierten Prüfstand bei erhöhten Temperaturen getestet wird, kommen selektiv hitzebeständige Harze für die Bereiche zum Einsatz, die nahe am Heizregister liegen. So entsteht eine materialtechnisch saubere Trennung zwischen optischer Bewertung, Funktionsprüfung und thermischer Belastung.

Für Ihren typischen Anwendungsfall im Werkzeug- und Formenbau – also der Entwicklung von Serien-Spritzgussteilen, Werkzeugkonzepten und Vorrichtungen – ist es sinnvoll, zähe Engineering-Harze als „Default“ zu etablieren und transparente, hitzebeständige und gussfähige Harze gezielt dort einzusetzen, wo sie ihre Stärken ausspielen. Entscheidend ist weniger die Vielfalt an Harztypen, sondern ein klar definiertes, schlankes Portfolio mit zugehörigen internen Richtlinien: Welche Harzklasse für welchen Versuchstyp, welche Wandstärkenuntergrenzen und welche Einschränkungen bei Alterung, Temperatur und Dauerbelastung zu berücksichtigen sind.

18. Sind mit SLA wirklich optisch klare, transparente Teile möglich – und welche Nachbearbeitung ist nötig, um diese Transparenz zu erreichen?

Mit SLA lassen sich durchaus sehr transparente Bauteile erzeugen, allerdings nicht „out of the box“. Direkt aus der Anlage sind selbst Klarharze eher transluzent: Die Oberfläche ist durch Schichtstufen und feine Rauheit leicht matt, im Bauteilinneren streuen Mikrorauigkeiten und eventuell eingeschlossene Blasen das Licht. Ohne gezielte Nachbearbeitung erreicht man keine optische Qualität, die mit einem polierten, spritzgegossenen PMMA- oder PC-Teil vergleichbar wäre.

Grundvoraussetzung ist die Wahl eines echten Klarharzes, das für Transparenz optimiert ist. Pigmentierte Standardharze lassen sich nur begrenzt „klar ziehen“, weil die Füllstoffe Licht absorbieren oder streuen. Auch die Bauorientierung spielt eine Rolle: Flächen, die später optisch klar sein sollen (Fenster, Lichtkanäle), sollten so ausgerichtet werden, dass möglichst wenig Stützstruktur an diesen Bereichen sitzt und die Layer parallel zur optisch genutzten Fläche liegen. Jede Stütze an einer Sichtfläche hinterlässt Ansätze, die später komplett ausgeschliffen werden müssen.

Nach dem Druck folgt zunächst eine sehr saubere Reinigung und vollständige Aushärtung. Harzreste in Kavitäten oder Kanten führen sonst später beim Schleifen zu Schlieren und lokalen Trübungen. Das Bauteil muss vollständig entfettet und im vorgesehenen UV-Nachhärteprozess stabilisiert sein, bevor mit dem eigentlichen Polieren begonnen wird. Wird zu früh geschliffen, verändert sich die Oberflächenstruktur durch das Nachhärten erneut, was die Transparenz wieder verschlechtert.

Der entscheidende Schritt ist die schrittweise Reduktion der Oberflächenrauheit durch feinkörniges Schleifen. In der Praxis beginnt man je nach Ausgangszustand mit Körnung 400–600 (nass), arbeitet sich über 800/1000 bis hin zu 2000 oder feiner vor und hält dabei die Flächen möglichst plan. Ziel ist, die Layerstufen vollständig zu egalisieren, ohne die Geometrie zu stark zu verändern. Bei Linsenflächen oder definierten optischen Radien ist hier Fingerspitzengefühl gefragt, weil jeder Abtrag die Brennweite und das Abbildungsverhalten beeinflusst.

Nach dem Feinschliff folgt die eigentliche Politur. Hier kommen zumeist Polierpasten auf Kunststoffbasis und weiche Pads zum Einsatz, teilweise auch Flanell- oder Filzscheiben mit geringer Drehzahl. In mehreren Durchgängen wird die Oberfläche auf Hochglanz gebracht, bis sie klar und weitgehend spiegelnd erscheint. Für kleinere Flächen oder Innenkonturen kann auch Handpolitur mit Poliertüchern eingesetzt werden, ist aber deutlich zeitintensiver. In kritischen Bereichen (optische Fenster, Lichtaustritte) ist eine sehr gleichmäßige Polierbewegung notwendig, um keine optischen Verzerrungen durch „Wellen“ zu erzeugen.

In einem konkreten Automotive-Case wurde beispielsweise ein Lichtleitersegment eines Rückleuchtendesigns als SLA-Klarteil aufgebaut. Die Außenkontur wurde komplett nass geschliffen (600 bis 3000er Körnung) und anschließend mehrfach mit einer feinkörnigen Kunststoffpolitur bearbeitet. Abschließend wurde ein transparenter Klarlack mit gutem Verlauf aufgebracht, der kleinste Restrauheiten egalisierte und die Transparenz sichtbar verbesserte. Für Design-Reviews und qualitative Beurteilung der Lichtverteilung war das Ergebnis ausreichend; für photometrisch exakte Messungen und Freigaben wurde später auf spritzgegossene PMMA-Teile umgestellt.

Ein weiterer Hebel ist eine abschließende Beschichtung. Klarlacke mit hoher Eigenklarheit und gutem Verlauf können aus einer technisch „nur“ guten, aber nicht perfekten Politur einen optisch sehr ansprechenden Eindruck machen und gleichzeitig UV-Schutz bieten. Damit lassen sich SLA-Klarteile für Showcars, Musteraufbauten oder Lichtkästen so weit aufwerten, dass sie für einige Monate stabil und optisch akzeptabel bleiben. Zu beachten ist, dass jede Lackschicht die Geometrie minimal verändert; für optisch hochpräzise Bauteile muss dies in der Konstruktion berücksichtigt werden.

Rein physikalisch bleiben Unterschiede zu spritzgegossenen optischen Kunststoffen bestehen. Durch den schichtweisen Aufbau und die Harzchemie ist das Bauteilinneres nie völlig homogen. Kleinste Inhomogenitäten führen zu Streulicht, insbesondere bei dicken Wandstärken. Für große, massiv transparente Körper (zum Beispiel dicke Linsen, massive Lichtleiter) ist SLA daher nur bedingt geeignet, wenn eine wirklich homogene Lichtführung gefordert ist. Dünnwandige Fenster, Abdeckscheiben, kleine Lichtleitstrecken oder Fluidkammern lassen sich dagegen gut auf ein Niveau bringen, das für Konstruktion, Toleranzbewertung und erste optische Funktionsprüfungen ausreicht.

Für den Werkzeug- und Formenbau heißt das: Ja, mit SLA sind optisch klare Teile möglich, aber nur mit konsequenter Nachbearbeitung und unter bewusster Akzeptanz der Grenzen. Wenn Sie optische Funktion und Haptik bewerten, Proportionen sehen und Lichtverläufe qualitativ einschätzen wollen, reicht ein gut nachbearbeitetes SLA-Klarteil in vielen Fällen aus. Geht es hingegen um finale optische Kennwerte, Alterungs- und Kratzfestigkeit oder produktionsnahe Reproduzierbarkeit, führt an spritzgegossenen Teilen aus optisch geeigneten Thermoplasten kein Weg vorbei.

19. Wie wasserdicht bzw. medienbeständig sind SLA-Bauteile – eignen sie sich für Fluidkanäle, Gehäuse oder Lab-on-a-Chip-Anwendungen?

Grundsätzlich sind SLA-Bauteile bei ausreichender Wandstärke zunächst flüssigkeitsdicht, weil das Bauteil im Gegensatz zu SLS nicht aus verschmolzenen Partikeln, sondern aus einem durchgehenden, vernetzten Harzkörper besteht. Das heißt: Kurzfristig lassen sich Wasser und viele wässrige Medien ohne sichtbare Leckage durch Kanäle und Gehäuse führen. Die kritische Frage ist weniger die Anfangsdichtheit, sondern das Verhalten über Stunden, Tage oder Wochen unter Druck, Temperatur und chemischer Belastung. Hier zeigen sich die Grenzen der Photopolymere deutlich.

Dichtheit und Medienbeständigkeit werden von mehreren Effekten beeinflusst: Wasseraufnahme und Quellung des Harzes, langsame Permeation von Flüssigkeiten oder Gasen, Mikrorissbildung durch Spannungen sowie chemische Angriffe an der Oberfläche. Standardharze nehmen typischerweise fühlbare Mengen Wasser auf, was zu Maßänderungen und lokalem Spannungsaufbau führen kann. Unter innerem Fluiddruck (auch schon im ein- bis zweistelligen bar-Bereich) können dadurch mit der Zeit Mikro-Risse entstehen, die zu feinen Leckagen führen, ohne dass das Bauteil äußerlich stark beschädigt wirkt.

Einsatz in Fluidkanälen und Gehäusen

Für Fluidkanäle im Labor- oder Versuchsaufbau – zum Beispiel Kühlkanäle, Verteilblöcke, einfache Pumpenleitungen – funktioniert SLA in vielen Fällen gut, solange die Medien moderat sind (Wasser, wässrige Lösungen, einige Öle), die Temperaturen niedrig bleiben und der Druckbereich begrenzt ist. Bei höherer Temperatur, längerer Betriebsdauer oder zyklischer Druckbelastung steigt die Wahrscheinlichkeit von Permeation und Rissbildung deutlich. Für Daueranwendungen im Maschinenbau oder in der Prozesstechnik sind spanend gefertigte oder spritzgegossene Thermoplaste (POM, PA, PPS, etc.) deutlich robuster.

Chemisch betrachtet sind viele Standardharze relativ empfindlich gegenüber Alkoholen, stärkeren Lösemitteln, einigen Reinigern und teilweise auch gegenüber heißem Wasser. „Tough“ oder hochtemperaturbeständige Harze schneiden hier etwas besser ab, bleiben aber weit von der Beständigkeit klassischer Fluorpolymere oder technischer Thermoplaste mit spezifizierter chemischer Beständigkeit entfernt. Dauerhafte Kontaktzeiten mit aggressiven Medien (zäher Reiniger, Desinfektionslösungen, Kraftstoffe, Hydrauliköle) führen mittelfristig zu Versprödung, Aufquellen oder Spannungsrissen – im Prototypenbetrieb akzeptabel, im Dauerbetrieb kritisch.

Ein typischer Fall aus der Praxis: In einem Prüfstand wird ein SLA-gedruckter Wasserverteiler mit mehreren Gewindeanschlüssen als Prototyp eingesetzt, um ein neues Kühlkonzept an Werkzeugkomponenten zu testen. In den ersten Tagen ist der Verteiler dicht und maßhaltig, nach einigen Wochen unter leicht erhöhten Temperaturen treten an zwei Gewinden feine Leckagen auf, und die Oberfläche zeigt matte, angegriffene Zonen. Die Lösung war, den Verteiler weiterhin in SLA zu fertigen, die Innenflächen jedoch mit einem dünnen, zweikomponentigen Epoxid-Coating zu versiegeln und die Gewinde mit Metallbuchsen zu verstärken. Damit ließ sich der Funktionsversuch über mehrere Monate stabil fahren, bis ein gefrästes POM-Bauteil verfügbar war.

Für Gehäuse im Elektronik- oder Laboreinsatz eignen sich SLA-Teile gut, wenn primär Spritzwasser- oder Staubschutz gefordert ist und die Dichtheit zusätzlich über O-Ringe, Dichtlippen oder Vergussmassen hergestellt wird. Die Harzmatrix selbst sollte dabei nicht als „Dichtung“ verstanden werden, sondern als mechanischer Träger für klassische Dichtkonzepte. Stehen Gehäuse in feuchter Umgebung oder werden regelmäßig gereinigt, ist mit schleichender Versprödung und optischer Alterung zu rechnen; konstruktiv sollten daher ausreichend Querschnittsreserven und abgerundete Kanten eingeplant werden.

Für Lab-on-a-Chip- und mikrofluidische Anwendungen ist SLA in der Regel besser als Urmodell geeignet denn als endgültige Chipstruktur. Zwar lassen sich mit feinen Schichtdicken Kanäle im Bereich weniger hundert Mikrometer abbilden, jedoch ist die Oberflächenrauheit höher als bei klassisch hergestellten PDMS- oder Glaschips, und das Harz kann gelöste Substanzen adsorbieren oder selbst Monomere auslaugen. In vielen Laboren wird daher ein SLA-Master gefertigt, der dann abgeformt wird (zum Beispiel PDMS-Abguss), sodass die eigentliche fluidführende Struktur aus einem biokompatiblen, gut charakterisierten Material besteht.

Die Medienbeständigkeit von SLA-Bauteilen lässt sich durch Prozess- und Konstruktionsmaßnahmen verbessern, aber nicht vollständig „wegoptimieren“. Eine vollständige, reproduzierbare Nachhärtung reduziert Restreaktivität und damit chemische Angriffspunkte, ändert aber nichts an der grundsätzlichen Permeation. Innenbeschichtungen mit Epoxid oder PU, Klarlacke mit geringer Porosität oder Parylene-Beschichtungen können die Dichtheit deutlich erhöhen, sind aber zusätzlicher Aufwand und verändern Geometrie und Rauheit. Konstruktiv helfen großzügige Wandstärken, niedrige Spannungsspitzen (Radien, Gewindeeinsätze) und klare Trennung zwischen tragender Struktur und Dichtelement.

Für die Praxis im Werkzeug- und Formenbau lassen sich daraus einige Leitlinien ableiten:

- SLA für Fluidkanäle nutzen, wenn es um Visualisierung, kurzfristige Funktionsproben oder moderate Drücke und Temperaturen geht.

- Für längere Einsatzzeiten, aggressive Medien oder höhere Drücke besser auf spritzgegossene oder spanend gefertigte Gehäuse aus technischen Kunststoffen oder Metallen ausweichen.

- Lab-on-a-Chip-Geometrien vorzugsweise als Master in SLA erzeugen und funktionale Chips aus PDMS, Glas oder geeigneten Thermoplasten abformen.

- Wo SLA dennoch fluidführend im Einsatz bleibt, Innenflächen konsequent beschichten und Dichtaufgaben an klassische Dichtsysteme (O-Ringe, Flachdichtungen, Verguss) delegieren.

In Summe sind SLA-Bauteile also kurzfristig gut dicht und für viele Versuchs- und Laboraufbauten ausreichend medienbeständig, für echte Daueranwendungen mit hohen Anforderungen an Dichtheit und chemische Beständigkeit aber nur mit erheblichem Zusatzaufwand geeignet. Im Umfeld von Serien-Spritzguss und Werkzeugbau haben sie ihren Platz vor allem als schnelle, geometrienahe Prototypen und Versuchsträger – nicht als dauerhafte fluidführende Komponenten, auf deren Dichtheit und Medienbeständigkeit über Jahre vertraut werden soll.

20. Welche Einschränkungen ergeben sich durch die notwendige Stützstruktur bei SLA und wie kann ich meine Konstruktion so auslegen, dass wenige Supports und saubere Oberflächen entstehen?

Die Notwendigkeit von Stützstrukturen gehört zu den zentralen Einschränkungen der Stereolithografie. Jeder Bereich, der „in der Luft“ hängen würde oder eine zu geringe Überhangneigung aufweist, braucht Support, damit der schichtweise Aufbau gegen die Abzugskräfte stabil bleibt. Diese Stützen beeinflussen nicht nur die Optik: Sie hinterlassen Ansatzmarken, verändern die lokale Steifigkeit während des Baus und erhöhen das Risiko von Mikroschäden beim Entstützen. Für Funktionsflächen, Dichtkonturen und Schnappgeometrien ist das unmittelbar relevant.

Besonders kritisch sind Supports auf hochbelasteten oder sicherheitsrelevanten Funktionsflächen. Die kleinen Ansatzpunkte erzeugen Kerben; beim Abtrennen können Mikrorisse entstehen, die in späteren Funktionsversuchen zu vorzeitigem Versagen führen. Zudem ist die Oberflächenqualität in diesen Bereichen deutlich schlechter als auf frei aufgebauten Flächen. Wenn Sie diese Zonen zur Beurteilung von Dichtverhalten, Reibung oder Rastkräften nutzen wollen, verfälschen Stützmarken die Aussage – sowohl mechanisch als auch haptisch.

Ein weiterer Effekt betrifft die Maßhaltigkeit. Stützstrukturen leiten Aufbauspannungen in das Bauteil ein und beeinflussen die lokale Steifigkeit. Bereiche mit massiver Supportunterstützung verziehen sich oft anders als frei aufgebaute Segmente. Dazu kommt der Handarbeitsanteil: Beim Entfernen der Stützen wird geschliffen, geknipst und gelegentlich „nachgearbeitet“. Damit verschieben sich Kanten, Radien und Toleranzkanten schnell um einige Zehntelmillimeter, insbesondere bei dünnwandigen Geometrien. Für Lehrenabnahmen oder die direkte Ableitung von Werkzeugkorrekturen sind solche Flächen nur eingeschränkt tauglich.

In der Praxis problematisch sind außerdem Hohlräume, Fluidkanäle und verdeckte Bereiche. Support in geschlossenen Kanälen lässt sich nur schwer entfernen; zurückbleibende Reste behindern die Strömung oder führen zu Turbulenzen. Wenn Sie SLA-Bauteile etwa für Prototypen von Kühlkanälen oder Lab-on-a-Chip-Strukturen nutzen, sollten fluidführende Bereiche so konstruiert werden, dass entweder keine Stützen erforderlich sind oder diese über großzügige Öffnungen erreicht und vollständig entfernt werden können. Andernfalls entsteht eine scheinbar funktionsfähige, in Wahrheit aber teilverstopfte Struktur.

Ein Mikro-Case aus dem Werkzeugbau: Für eine komplexe Kerngeometrie eines Spritzgießwerkzeugs wurde ein SLA-Prototyp zur Überprüfung von Entlüftung und Schieberwegen gemacht. Die erste Version wurde so orientiert, dass die sichtbaren Außenflächen perfekt waren, gleichzeitig lag der gesamte Core innen auf dichten Stützstrukturen. Beim Entstützen wurden mehrere dünne Stege beschädigt, und die Entlüftungsnuten waren mit Supportresten teilweise blockiert. In einer überarbeiteten Variante wurde die Bauorientierung gedreht und gezielt ein „Opferrand“ als Supportfläche hinzugefügt; kritische Nuten lagen nun frei oder konnten über großzügige Öffnungen gereinigt werden. Das Bauteil sah außen weniger „hübsch“ aus, war aber funktional deutlich aussagekräftiger.

Konstruktive Leitlinien für stützoptimiertes SLA-Design

Um die Anzahl der Stützen zu reduzieren und die Oberflächenqualität in kritischen Bereichen hochzuhalten, lässt sich die Konstruktion gezielt beeinflussen:

- Überhänge vermeiden oder abfasen: Wo es möglich ist, Überhänge mit Fasen oder Radien > 45° auslegen, sodass sie sich selbst tragen und nicht gestützt werden müssen.

- „Supportzonen“ definieren: Unkritische Flächen (Rückseiten, später verdeckte Bereiche, Opferränder) bewusst so auslegen, dass hier Supports ansetzen dürfen, während Funktions- und Sichtflächen explizit „supportfrei“ gehalten werden.

- Bauteil aufteilen: Größere oder komplexe Teile bei Bedarf in Segmente splitten, die jeweils in günstiger Orientierung mit minimalem Support gebaut und anschließend gefügt werden.

- Wandstärken lokal erhöhen: In Bereichen, in denen Supports konstruktiv unvermeidbar sind, Wandstärken etwas robuster dimensionieren, um Entstützkräfte und Kerbwirkung besser abzufangen.

- Inseln und „hängende“ Details vermeiden: Kleine isolierte Flächen, Logos oder Stege, die mitten im Bauraum „starten“, soweit möglich an bestehende Strukturen anbinden oder in der Konstruktion eliminieren.

Ihre Wahl der Bauorientierung ist dabei ein zentraler Hebel. Wenn Sie das Bauteil so ausrichten, dass die wichtigsten Funktionsflächen nach oben zeigen und nur sanfte, selbsttragende Überhänge aufweisen, lassen sich Supports auf diese Bereiche weitgehend vermeiden. Kritische Kanten, Dichtkonturen und Passungen sollten möglichst nicht direkt auf der Stützseite liegen. Eine leichte Schrägstellung des kompletten Bauteils kann helfen, um scharfe Übergänge in tolerierbare, schräg laufende Überhänge zu verwandeln, die ohne Support auskommen.