Fused Deposition Modeling (FDM)

Nutzen Sie FDM, das preisgünstige Verfahren mit sehr formstabilen Ergebnissen und extrem kurzen Lieferzeiten.

Was ist Fused Deposition Modeling (FDM)?

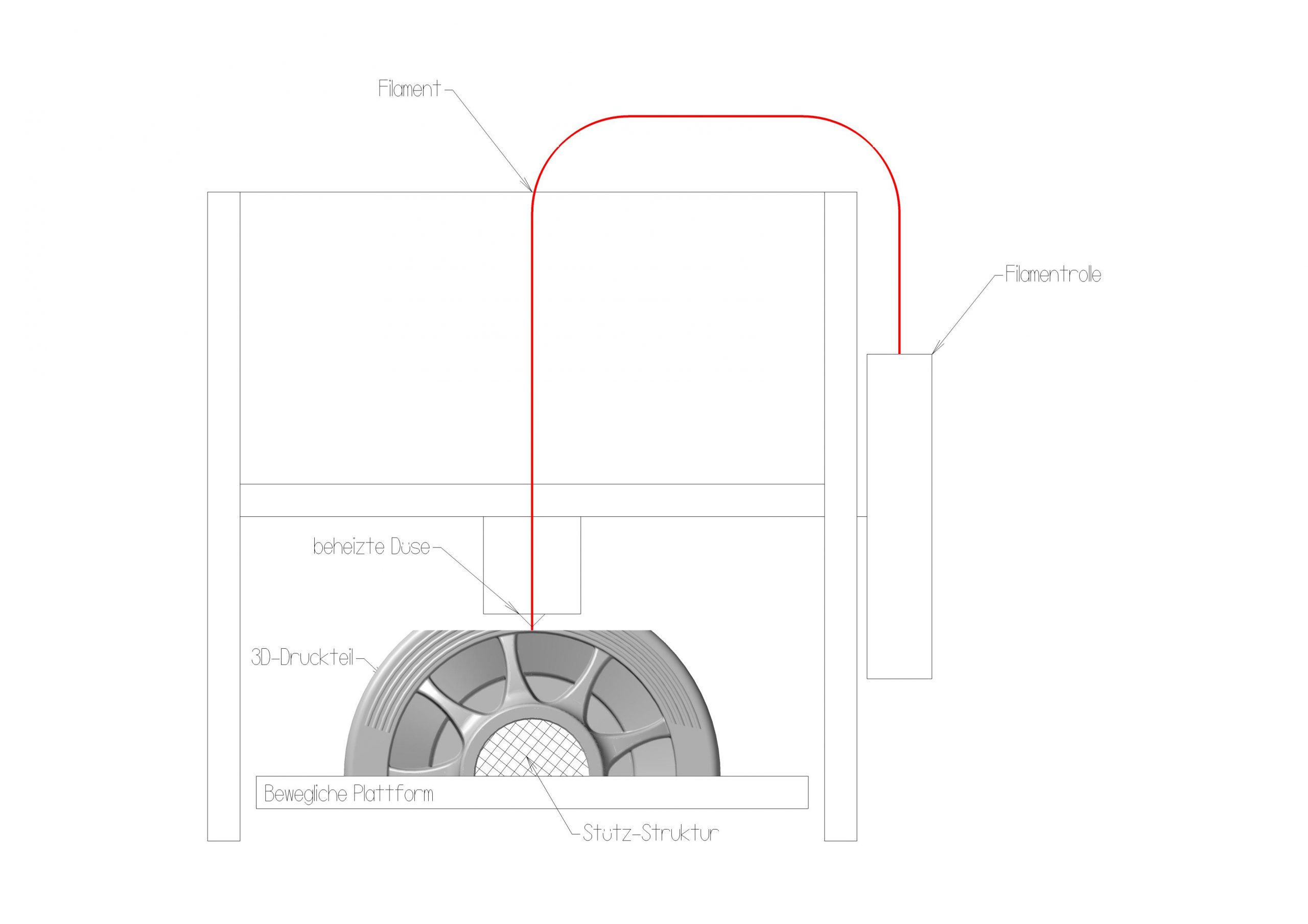

Beim Fused Deposition Modeling (FDM) wird mit einer Filamentrolle (z.B. Kunststoffrolle PLA, es sind aber auch andere Materialien möglich wie ABS, TPE usw.) und einer beheizten Düse schichtweise das geschmolzene Filament aufgetragen. Hier bewegt sich die komplette Plattform und das 3D-Druckteil wird von unten nach oben aufgebaut.

Bei diesem Verfahren müssen Stützstrukturen geschaffen werden, um die komplette Kontur des 3D-Druckteils herstellen zu können! Über Infill (Füllungsgrad) kann man die Dichte des Teils beeinflussen.

Rapid Prototyping

Der 3D Druck (FDM) ist ein Verfahren des Rapid Prototyping. Wenn Sie ein neues Produkt entwickelt haben oder ein Einzelteil benötigen , dann ist der 3D Druck ein ideales Verfahren, um das gewünschte Ergebnis schnellstmöglich in den eigenen Händen zu halten.

Verschiedene Verfahren

Es stehen mehrere Verfahren wie SLS (Selektives Lasersintern), SLM (Selektives Laserschmelzen für Metalle), FDM (Fused Deposition Modeling) und sogar Spritzguss zur Auswahl – je nach benötigter Menge und Anforderung an das Bauteil. Nutzen Sie unseren 3D Druck Service, um schnell Ihre Idee oder ein Ersatzteil in den Händen zu halten. Wenn es schnell gehen muss, können Sie Ihre Bauteile bereits nach 2-3 Tagen in den Händen halten.

Durch unsere fortschrittliche Technologie bieten wir Ihnen günstige Preise bei bestem Service. Es sind vielfältige Nachbearbeitungen möglich, wie Lackieren, Polieren, Montieren oder Fräsen.

Wenn Sich noch keine Erfahrung im Bereich der additiven Fertigung haben, können Sie sich gerne von unseren Spezialisten beraten lassen. Zusammen finden wir das für Sie geeignete Fertigungsverfahren. Sollten Sie nur ein Muster haben, können wir für Sie auch die 3D Daten erstellen oder den Artikel einscannen (Reverse Engineering).

Funktionsprinzip

Das Funktionsprinzip beim 3D Druck FDM Fused Deposition Modeling (Schmelzschichtung) ist relativ einfach. Ausgangspunkt ist ein druckfähiges 3D Modell (z.B. stl, step, iges, sldprt). Dieses wird zunächst mit einer Software in Schichten geschnitten (Slicen). Man verwendet einen Kunststoffaden auf einer Rolle (Filament ) als Ausgangsmaterial. Dieser wird mit einem Druckkopf in sehr kleinen Mengen erwärmt und aufgeschmolzen. Der Druckkopf ist ein sehr kleiner Extruder, der im Bereich des Arbeitsraumes in mehreren Achsen verfahren kann. So werden die flüssigen Partikel über den Druckkopf an die vorher programmierte Position gebracht. Nach dem Positionieren erstarrt das Material wieder. Damit wird schichtweise ein Bauteil aus einem 3D Datensatz erzeugt.

Bei Volumenkörpern werden diese meist nicht voll gedruckt, sondern mit Stützstrukturen versehen (Infill). Dadurch wird weniger Material benötigt und der Druckprozess beschleunigt.

Vorteile / Nachteile

Vorteile:

FDM ist ein preisgünstiges Verfahren mit sehr formstabilen Ergebnissen. Die Lieferzeiten sind extrem kurz.

Nachteile:

Die Druckschichten sind deutlich sichtbar, Volumenkörper werden nicht voll gedruckt. Die Genauigkeit ist geringer als beim Lasersintern. FDM ist eher für kleine Stückzahlen geeignet, teilweise ist eine Nachbearbeitung zur Entfernung von Stützstrukturen nötig.

3D Druck Dienstleister

Sie haben Interesse, Ihr Produkt per FDM erstellen zu lassen? Dann sind wir Ihr zuverlässiger und schneller 3D Druck Dienstleister.

Nutzen Sie einfach unsere Onlinepreiskalkulation:

Wir bieten Ihnen ein Sofortangebot für den 3D Druck direkt anhand des 3D Daten Uploads an. D.h. keine Wartezeit für ein Angebot nach einer Anfrage. Durch die sofortige Preiskalkulation (Echtzeit) erhalten Sie direkt den Preis und können online bestellen. Daneben bieten wir moderne Bezahlmöglichkeiten wie z.B. Paypal. Natürlich können Sie auch Ihre Daten hochladen und ein offizielles Angebot anfordern. Ihre Daten behandeln wir streng vertraulich. Diese sind durch die Verschlüsslung geschützt.

Fused Deposition Modeling (FDM) – Fragen & Antworten

Seit wann gibt es das Fused Deposition Modeling (FDM)?

Erfunden wurde das Verfahren in den späten 1980er Jahren vom Maschinenbauingenieur Steven Scott Crump, dem Gründer des 3D-Drucker-Unternehmens Stratasys, Ltd. Patentiert wurde die Technologie 1989. Den ersten voll funktionsfähigen FDM-Drucker brachte er 1992 auf den Markt.

Wie wird der FDM-Druck noch genannt?

Eine alternative Bezeichnung dieses Druckverfahrens lautet Fused Filament Fabrication (FFF). Diese wurde durch Mitglieder des RepRap-Projektes geprägt, die damit einen markenrechtsfreien Wortgebrauch ermöglichen wollten. Vom VDI (Verein deutscher Ingenieure) wurde außerdem der Terminus Fused Layer Modelling (FLM) etabliert.

Welche Materialien eignen sich für den FDM-Druck?

Für dieses Verfahren eignen sich Formwachse, Thermoplaste wie Polypropylen (PP), Polyethylen (PE), Polylactid (PLA), Acrylnitril-Butadien-Styrol (ABS) und Polyethylenterephthalat (PET bzw. PETG) sowie thermoplastische Elastomere (TPE).

Um rein metallische Strukturen zu generieren, werden die Kunststoff-Filamente zu 90 Gew.-% mit Metallpulvern gefüllt und anschließend gedruckt, um dem Metallpulver mit Binderpolymer Form zu verleihen. Danach wird das Druck-Objekt entbindert und gesintert, um eine feste, rein metallische Struktur zu erhalten. Auf diese Weise lassen sich auch Bauteile aus Metallmatrix-Verbundwerkstoffen erzeugen.

Mechanisch ähnliche Eigenschaften wie Metalle haben Hochleistungskunststoffe wie PEEK, PEKK und ULTEM. Um diese zu verarbeiten, muss der FDM-Drucker über einen Extruder verfügen, der mehr als 350 °C erreichen kann. Zudem muss sich das Heizbett auf mindestens 230 °C aufheizen lassen, um das Druckobjekt vom Druckbett ablösen zu können. Überdies sind stärkere Kühlmechanismen notwendig, um in der geschlossenen Kammer ein optimales Temperaturgleichgewicht zu gewährleisten.

Welches Material wird für den FDM-Druck am häufigsten verwendet?

Der beliebteste Werkstoff für dieses Verfahren ist Polymilchsäure (Polylactid, PLA). Dieser Kunststoff lässt sich bei vergleichsweise niedrigen Temperaturen von circa 190 bis 220 °C verarbeiten. Er schwindet kaum und verursacht weder störende noch gesundheitsschädliche Ausgasungen. Zudem stellt er keine speziellen Anforderungen an den Drucker bezüglich einer beheizten Bauplattform oder eines geschlossenen Bauraums.

Bei großen Modellen kann eine beheizbare Druckplatte dennoch Vorteile bieten. Die Wärme bewirkt ein leichtes Ankleben der ersten Schicht und gewährleistet damit eine bessere Haftung des Modells im weiteren Druckprozess. Eine ausreichende Haftung lässt sich auch durch das Aufbringen einer Klebstoffschicht auf die Plattform erzielen. Im Amateurbereich kommen zudem Haarspray oder Malerkreppband (Blue-Tape) zur Anwendung.

Lassen sich beim FDM-Druck mehrere Materialien in einem Druck-Objekt realisieren?

Die Option, mehrere unterschiedliche Werkstoffe in einem Bauteil zu kombinieren, ist eine hervorstechende Besonderheit des FDM-Verfahrens. Hierzu muss es möglich sein, das Material innerhalb einer Schicht zu wechseln. Dafür gibt es folgende technische Lösungen:

– mehrere unabhängige Düsen an einem Druckkopf,

– mehrere Filamente, welche in einer Düse zusammenlaufen,

– mehrere Druckköpfe auf einer Achse (IDEX = Independent Dual Extruder),

– automatisch wechselbare Druckköpfe (ähnlich einem Werkzeugwechsler in einer CNC-Fräsmaschine),

– automatisch wechselnde Filamente,

– verschweißen unterschiedlicher Materialabschnitte passend zum neuen Filament.

Der 3D-Druck mit mehreren Materialien bietet sich für bunte Modelle, aber auch für Hart-Weich-Kombinationen an. Zudem ist es möglich, zusätzlich zum eigentlichen Modellmaterial ein lösliches oder leicht zu entfernendes Stützmaterial für komplexe Bauteilgeometrien zu verwenden.

Welche Schichtdicken sind mit dem FDM-Druck möglich?

Abhängig vom Anwendungsfall liegen die Schichtdicken beim FDM-Druck zwischen 0,025 und 1,25 mm. Es können sowohl Voll- als auch Hohlkörper gefertigt werden. Verfahrensbedingt unterliegen die Wanddicken von Hohlkörpern je nach 3D-Drucker gewissen Beschränkungen.

Welche Vorteile bietet der FDM-Druck?

Das FDM-Verfahren kommt ohne Laserstrahlen und Chemikalien aus und kann somit auch in Büroumgebungen eingesetzt werden. Nicht umsonst erfreut es sich bei Heimanwendern einer immer größeren Beliebtheit. Die größten Vorteile des FDM-Drucks liegen in:

- der einfachen Bedienbarkeit,

- seiner Geschwindigkeit

- dem überschaubaren Kostenaufwand

- dem geringen Platzbedarf.

Welche Nachteile hat der FDM-Druck?

Nachteilig sind die begrenzte Genauigkeit der Druck-Objekte, die limitierte Materialvielfalt und die Notwendigkeit von Stütz- und Supportstrukturen im Fertigungsprozess, die anschließend aufwendig entfernt werden müssen. Aufgrund der kleinen Bauräume von FDM-Druckern sind zudem die Bauteilgrößen eingeschränkt.

Welche Unterschiede gibt es zwischen FDM und SLA?

Beim schichtweisen Aufbau von 3D-Druckmodellen können in jeder Schicht Ungenauigkeiten auftreten. Das für den Schichtaufbau genutzte 3D-Druckverfahren beeinflusst die Präzision und die Oberflächenqualität der einzelnen Schichten und damit auch die Qualität des ganzen Drucks.

FDM-Drucker erstellen das Druckobjekt, indem sie geschmolzenes Filament schichtweise im Druckbereich hinzufügen. Der Aufbau der Druckobjekte erfolgt von unten nach oben. Beim SLA-Druck wird ein Photopolymer (Harz) mit Hilfe von Licht oder reinem UV-Licht selektiv ausgehärtet und verbindet sich dabei mit der vorherigen Schicht. Die Bauplattform hebt das Druckmodell aus dem Harz und der Laser „malt“ die nächste Schicht in die Flüssigkeit. Hier geschieht der Aufbau von oben nach unten.

Hinsichtlich der Druckqualität hat der SLA-Druck die Nase vorn. Dafür punktet der FDM-Druck durch höhere Geschwindigkeit und geringere Kosten.

Welche Arten von FDM-Druckern gibt es?

Kartesischer 3D-Drucker

Der am weitesten verbreitete Typ von FDM-3D-Druckern ist der kartesische 3D-Drucker. Er verdankt seinen Namen dem von ihm verwendeten Maßkoordinatensystem. Dieses besteht aus drei orthogonalen Achsen, über welche die Bewegungen des Druckkopfes in den drei Dimensionen koordiniert bzw. gesteuert werden.

In aller Regel entspricht das Druckbett dieser Maschine der Z-Achse, während der Extruder auf der X- und Y-Achse platziert ist. Die größten Vorteile dieser Drucker bestehen in ihrem günstigen Preis und im einfachen Aufbau. Zum Teil werden sie in Bausätzen verkauft, die von Hand montiert werden können.

Delta-3D-Drucker

Delta-Drucker arbeiten ebenfalls mit kartesischen Koordinaten. Sie verfügen über ein kreisförmiges Druckbett. Dieses ist kombiniert mit einem Extruder, der oberhalb über eine dreieckige Konstruktion befestigt ist. Hierauf ist der Name „Delta“ zurückzuführen. Jeder der drei Arme lässt sich nach rechts und links sowie auf und ab bewegen, sodass der Druckkopf dreidimensional arbeiten kann. Die Fertigungsgrenzen dieser Drucker werden durch den Durchmesser des Druckbetts und die Höhe der Arme vorgegeben. Die Delta-3D-Drucker punkten mit Geschwindigkeit und Qualität, sind jedoch komplexer zu kalibrieren als andere FDM-Drucker-Typen.

Polar-3D-Drucker

Diese FDM-Drucker realisieren den 3D-Druck über Polarkoordinaten. Koordinatensätze beschreiben Punkte nicht auf einem Quadrat, sondern auf einem kreisförmigen Gitter. Statt über X-, Y- und Z-Achsen erfolgt die Lagebestimmung über Winkel und Längen. Das Druckbett dreht sich, während sich der Druckkopf nach links, rechts, oben und unten bewegt. Aufgrund der rotierenden Oberfläche eignen sich diese Geräte optimal für den Druck von Objekten, die einer Spirale folgen. Während kartesische Drucker mindestens drei Motoren, einen pro Achse, benötigen, kommen polare Lösungen mit nur zwei Motoren aus. Damit sind sie auf lange Sicht energieeffizienter. Ein weiterer Vorteil besteht darin, dass die Geräte trotz ihres geringen Platzbedarfs Objekte mit größerem Bauvolumen fertigen können. Das Hauptproblem dieser Geräte ist die Genauigkeit. In der Mitte arbeiten die Maschinen deutlich präziser als im äußeren Bereich. Daher ist es nicht sinnvoll, die Drucke zu vergrößern.

3D-Druck mit Roboterarmen

Das Drucken über einen Roboterarm befindet sich noch im Entwicklungsstadium und wurde bislang nur in wenigen Unternehmen eingeführt. In erster Linie findet es im Baugewerbe Verwendung. Dieses Herstellungsverfahren kommt ohne festes Druckbett aus und ermöglich damit eine größere Mobilität. Es erlaubt eine schnellere und einfachere Automatisierung von Produktionsprozessen und eröffnet aufgrund der flexiblen Bewegung des Extruderkopfes zahlreiche neue Optionen für komplexe Designs. Die Qualität reicht allerdings noch nicht an die eines kartesischen Druckers heran.

Hybrid-3D-Drucker

Die hybride Fertigung kombiniert den 3D-Druck mit subtraktiven Methoden wie Fräsen. Die meisten FDM-Hybrid-Drucker haben eine kartesische Struktur. Einige basieren aber auch auf einem Roboterarm, der sowohl Material extrudieren als auch subtraktive Verfahren anwenden kann. Lösungen, die beide Technologien zusammenführen, sind mit einem höheren Preis verbunden. Dafür erweitern sie die Möglichkeiten der Teileherstellung.

Welche Unterschiede gibt es bei den Extruder-Systemen?

Direkt-Extruder

Beim Direkt-Extruder befinden sich die Rändelräder für den Filamentvorschub einschließlich des dazugehörigen Motors unmittelbar am Druckkopf. Dadurch muss das Material vom Einzug bis zur Düse nur einen kurzen Weg bewältigen. Der zwischen den Treibrädern und der Düse befindliche Filamentabschnitt wird durch die Vorschubkraft komprimiert. Da er sich erst spannen bzw. entspannen muss, um Druck in der Düse zu erzeugen oder abzubauen, erfolgen Start und Stopp beim Materialaustrag immer zeitlich verzögert. Daher bietet die kurze Distanz vor allem bei weichen Filamenten Vorteile. Der schwere Motor erhöht allerdings die Massenträgheit des Druckkopfes. Hieraus resultiert die etwas geringere Druckgeschwindigkeit bei diesem Bauprinzip.

Bowden-Extruder

Bei dieser Variante befinden sind Förderrädchen und Motor fest am Druckergehäuse montiert und tragen damit nicht zur bewegten Masse bei. Ein längerer PTFE-Schlauch stützt das Filament und leitet es zum Druckkopf. Dieser ist dadurch leichter, jedoch kann die Reibung innerhalb des Schlauchs die ohnehin schon begrenzte Vorschubkraft noch weiter verringern. Aus der Federwirkung des langen Filamentabschnitts resultiert eine schlechtere Kontrolle über den Materialaustrag.

Welche Druckparameter spielen beim FDM-Druck eine Rolle?

Die Qualität und die Oberflächenbeschaffenheit der Druck-Objekte sowie die Geschwindigkeit des FDM-Drucks hängen von verschiedenen Druckparametern ab, die sich zum Teil gegenseitig beeinflussen. Folgende Schlüsselbereiche verlangen ein besonderes Augenmerk:

Druckgeschwindigkeit

Eine zu hohe Geschwindigkeit des 3D-Druckers kann zu Druckfehlern wie einfallenden Ecken und zusammengedrückten Teilen führen. Im Allgemeinen leiden die Qualität und die Oberflächenbeschaffenheit der Druck-Objekte.

Schichthöhe

Eine niedrigere Schichtdicke erzeugt glattere Oberflächen, verlangsamt jedoch den Druck. Spielt die Qualität nur eine untergeordnete Rolle, lässt sich der Druck durch große Schichthöhen beschleunigen. Für detaillierte, komplexe Ausdrucke empfiehlt es sich, die niedrigste Schichthöhe zu verwenden. Bei einfachen Objekten wie einem Würfel können sind auch größere Schichtdicken möglich, ohne merkliche Qualitätsverluste hinnehmen zu müssen.

Düsendurchmesser

Bei den meisten Düsen liegt der Bohrlochdurchmesser zwischen 0,1 und 2 mm. Standard sind Düsen mit 0,4 mm Durchmesser. Kleinere Düsendurchmesser erzeugen glattere Oberflächen und mehr Details, verlangsamen aber den Druck.

Fülldichte

Je höher die Fülldichte ist, desto mehr Zeit benötigt der Drucker, um eine Schicht fertigzustellen. Durch einen geringeren Füllgrad lässt sich der Druck beschleunigen. Bei einem zu niedrigen Füllgrad können Löcher in Übergängen und in der obersten Schicht entstehen.

Wie lange dauert der 3D-Druck mit dem FDM-Verfahren?

Für den Druck eines Kalibrierungswürfels mit 20 mm Kantenlänge benötigt ein FDM-Drucker mit 0,4-mm-Düse, einer Schichthöhe von 0,2 mm und einem Füllgrad von 20 % circa eine halbe Stunde. Abhängig von den gewählten Einstellungen (Düsendurchmesser, Schichthöhe, Füllgrad, Drucktemperatur) kann sich die Druckdauer verlängern oder verkürzen.

Die Druck-Materialien spielen hinsichtlich der Druckzeit keine große Rolle, da sie sich in aller Regel gleichschnell drucken lassen. Ausnahmen bilden spezielle Materialien wie TPU, also flexible Filamente. Diese dürfen insbesondere bei Bowden-Extrudern nicht zu schnell gedruckt werden, weil das Material sonst nicht rasch genug schmilzt und die Düse verstopft. Bei Direct-Drive-Extrudern kann das zu schnelle Einziehen des Filaments dazu führen, dass es sich im Extruder verfängt.

Für welche Einsatzfelder eignet sich der FDM-Druck?

Seine Wurzeln hat der FDM-3D-Druck im Rapid Prototyping. Bei diesem ging es vorrangig um die Herstellung von Anschauungsmustern und Einbauproben, um die spätere Fertigung des Bauteils in einem Massenfertigungsverfahren wie dem Spritzgießen vorzubereiten. Aufgrund der großen Auswahl an Hochleitungspolymeren und für unterschiedlichste Zwecke zertifizierten Materialien (z. B. Lebensmittelsicherheit, Flammenschutz, im medizinischen Bereich einsetzbar) hat sich das Einsatzfeld dieses Druckverfahrens mittlerweile deutlich vergrößert.

Der FDM-Druck kommt sowohl bei der Produktion komplexer Funktionsteile in geringen Stückzahlen als auch für den Bau detaillierter, funktionaler Prototypen zur Anwendung. Darüber hinaus eignet er sich für große, voluminöse und dickwandige Bauteile. Dank der großen Materialauswahl lassen sich Prototypen teilweise direkt aus den späteren Produktionswerkstoffen erstellen.

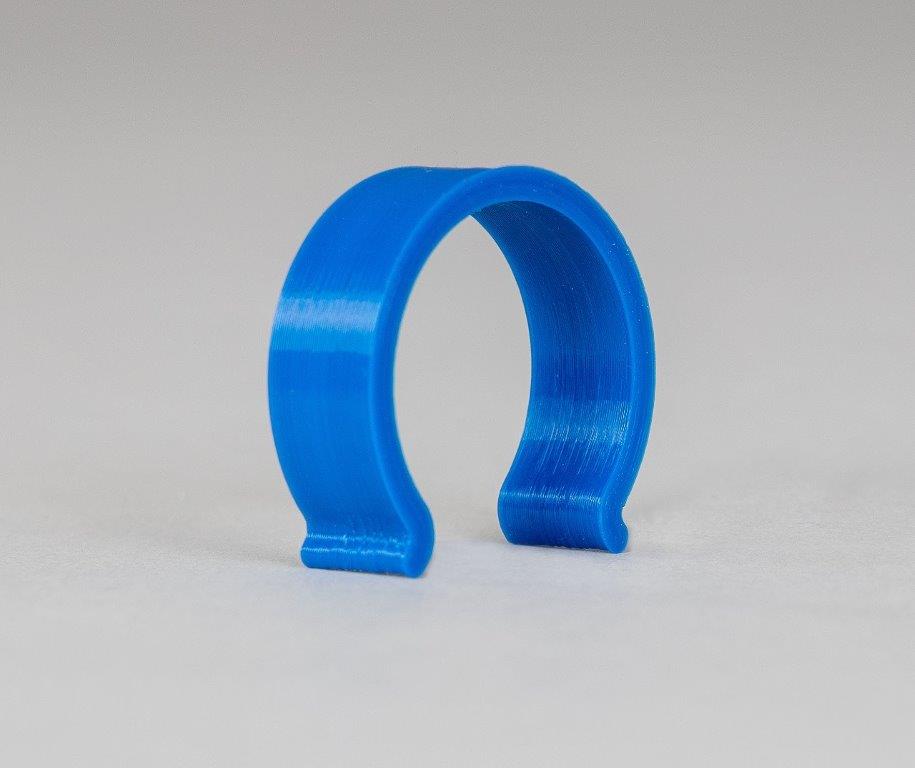

In einigen Bereichen hat der FDM-Druck mittlerweile den Spritzguss ersetzt, beispielsweise in der Ersatzteilfertigung oder im Sonderteilebau. In der Medizintechnik findet das Verfahren zur Fertigung individuelle Prothesen und Implantate Verwendung. Außerdem gehören dekorative Objekte, Verbindungselemente, Gehäuse für die Elektronik und die Herstellung von Gleitern und Rollen zu den typischen Einsatzfeldern.

Welche Sonderverfahren des FDM-3D-Drucks gibt es?

Durch den Wegfall patentrechtlicher Beschränkungen gelang es einzelnen Herstellern in den letzten Jahren, Verfahrensvarianten zu entwickeln, die häufig eigene Bezeichnungen und Abkürzungen verwenden, jedoch immer noch dem Grundprinzip des FDM-Drucks folgen.

Continuous Filament Fabrication (CFF)

Hierbei handelt es sich um eine 3D-Druck-Technologie mit durchgehenden Fasermaterialien. Das dafür eingesetzte Zweifach-Extruder-System verbindet die Fused Filament Fabrication (FFF) und die CFF-Drucktechnik in einem einzigen Druckkopf. Die Außenkonturen der Druck-Objekte werden in Nylon gedruckt, während das Innenleben mit Endloskohlefasern, Glasfasern oder Kevlar versehen wird. Beim Drucken schaltet der 3D-Printer aktiv zwischen beiden Düsen um.

Fused Granular Fabrication (FGF)

Dieses Verfahren arbeitet mit Granulaten anstelle der Filamente. Analog zum Spritzgießen werden die Druckmaterialien über eine kleine Schnecke in den Extruder eingezogen und dort aufgeschmolzen. Auf diese Weise lassen sich auch sehr weiche thermoplastische Elastomere verarbeiten, die in Filamentform zwischen den Treibrädern hindurchrutschen oder durch die Vorschubkraft aus der Filamentführung herausgepresst werden würden. Bei der Verwendung von Granulaten entfällt außerdem die zur Filamentherstellung notwendige zusätzliche Zertifizierung medizinischer Materialien.

16. Für welche Anwendungen ist FDM in der Industrie besonders geeignet – und wann raten Sie eher zu SLS, SLM oder SLA?

Die vier Verfahren FDM, SLS, SLM und SLA decken unterschiedliche Anforderungsbereiche ab und sind keineswegs austauschbar. FDM (Fused Deposition Modeling) extrudiert Filamente aus Thermoplasten, SLS (Selective Laser Sintering) versintert Kunststoffpulver, SLM (Selective Laser Melting) verarbeitet Metallpulver und SLA (Stereolithografie) härtet flüssige Harze mit Licht aus. Entsprechend differieren erreichbare Genauigkeit, Oberflächengüte, Temperaturbeständigkeit und Kostenstruktur deutlich.

FDM spielt seine Stärken überall dort aus, wo robuste, wirtschaftliche und schnell verfügbare Kunststoffteile benötigt werden, während die maximale Präzision nachrangig ist. Typische industrielle Anwendungen sind Funktionsprototypen, Betriebsmittel wie Greiferbacken und Spannvorrichtungen, ergonomische Handgriffe, Gehäuseprototypen sowie einfache Luftführungen oder Abdeckungen. Die verwendeten Materialien (ABS, PETG, PC, faserverstärkte Filamente) erlauben in vielen Fällen hinreichende Festigkeit, die Bauteile bleiben jedoch anisotrop; kritische Kraftrichtungen quer zur Schichtrichtung sind zu vermeiden. Im Vergleich zu SLS und SLA sind Maßhaltigkeit und Oberflächengüte begrenzt, dafür ist FDM in Investition und Stückkosten meist deutlich günstiger.

Im Werkzeug- und Formenbau für den Kunststoffspritzguss eignet sich FDM vor allem für periphere Komponenten, nicht für den eigentlichen Formeinsatz. Häufig eingesetzt werden FDM-Teile als robotergestützte Greiferfinger, Aufnahmen für Formeinsätze auf Messplatten, Prüflehren für Konturen oder einfache Hilfswerkzeuge für die Montage von Heißkanälen und Auswerferpaketen. Für Rapid Tooling – zum Beispiel provisorische Einsätze für einfache, druck- und temperaturarme Spritzversuche – werden gelegentlich FDM-Werkstoffe genutzt, allerdings mit klar begrenzter Schusszahl und oft notwendiger Nachbearbeitung der Kavität (Fräsen, Schleifen, Polieren), um akzeptable Oberflächen und Toleranzen zu erreichen.

Sobald funktionale Kunststoffteile mit höherer Maßhaltigkeit und besserer Oberflächengüte benötigt werden, ist SLS meist die bessere Wahl. SLS-Bauteile aus Polyamid (PA11, PA12 und deren gefüllte Varianten) weisen eine nahezu isotrope Festigkeit, hohe Temperaturbeständigkeit und gute Ermüdungsfestigkeit auf und sind pulverbettbedingt stützfrei. Typische Anwendungen in der Industrie sind belastete Funktionsprototypen, Kleinserien von technischen Kunststoffteilen, Clips und Schnappverbindungen, Luftführungen im Motorraum oder Medienführungen im Maschinenbau. Im Werkzeugbau lassen sich beispielsweise Funktionsmuster von Schiebern, Kernsegmenten oder Bauteilen für Montagehilfen fertigen, die hinsichtlich Steifigkeit und Temperaturverhalten deutlich näher am Serienmaterial liegen als FDM-Teile.

SLM (häufig auch DMLS/LMF genannt) adressiert einen völlig anderen Bereich: metallische Funktions- und Werkzeugteile. Im Spritzgießwerkzeugbau wird SLM vor allem für Einsätze mit konturnahen Kühlkanälen genutzt, die sich mit konventioneller spanender Fertigung nicht herstellen lassen. Durch räumlich der Bauteilgeometrie folgende Kühlkanalführungen können Zykluszeiten typischerweise um 10 bis 40 Prozent, in optimierten Fällen sogar darüber hinaus reduziert werden, bei gleichzeitig geringerer Verzugstendenz und stabilerer Maßhaltigkeit der Formteile. Solche SLM-Einsätze kommen vor allem bei hochvolumigen Serienwerkzeugen, komplex gekühlten Kernen oder bei Heißkanalnahen Bereichen mit hohen thermischen Lasten zum Einsatz, wo die Werkzeugstandzeit und Prozessstabilität im Vordergrund stehen.

SLA ist vor allem dann sinnvoll, wenn sehr hohe Detailtreue und Oberflächenqualität gefragt sind. Harzbasierte Teile erreichen feinere Schichtdicken als FDM und meist auch als SLS; sie bilden kleine Radien, Logos und filigrane Strukturen sauber ab. Typische Anwendungen sind Designmuster, transparente Modelle (zum Beispiel Lichtleiter oder Fluidkanäle), fein strukturierte Gehäuseprototypen sowie Mastermodelle für Vakuumguss oder Silikonabformung. In Kombination mit hochtemperaturbeständigen Harzen werden SLA-Drucke zunehmend auch für Rapid-Tooling-Lösungen eingesetzt, also für 3D-gedruckte Spritzgießformen oder Einsätze, mit denen einige Dutzend bis wenige Hundert Schuss bei moderaten Werkzeugtemperaturen gefahren werden können – etwa für Vorserien von Steckverbindern oder Kleinserien in der Medizintechnik.

In einem typischen Mikro-Case aus der Automobilzulieferindustrie nutzt ein Werkzeugbau FDM, um Greiferbacken für ein Teilehandlingssystem an der Spritzgießmaschine innerhalb eines Tages zu konstruieren und zu drucken. Die Backen sind passgenau auf komplexe Sichtteile abgestimmt und verkürzen die Anlaufphase deutlich, weil sie vor der finalen Fräsfertigung im Betrieb real getestet und angepasst werden können. Parallel dazu werden für ein Serienwerkzeug metallische SLM-Einsätze mit konturnaher Kühlung in den Kern integriert, um die Zykluszeit der Serienproduktion um rund 25 Prozent zu reduzieren und gleichzeitig die thermisch bedingte Maßabweichung schrumpfkritischer Bereiche zu senken.

Auswahlkriterien in der Praxis

Für die Auswahl des Verfahrens empfiehlt sich ein strukturierter Abgleich der Anforderungen an Bauteil, Werkzeug und Prozess. In vielen Unternehmen wird FDM als „Alltagswerkzeug“ für interne Hilfsmittel etabliert, während SLS, SLM und SLA gezielt für Projekte mit klar definierten Qualitäts- und Standzeitzielen eingesetzt werden. Sinnvoll ist es, diese Entscheidungen früh im Projekt – idealerweise bereits in der Werkzeugkonzeptphase – mit Konstruktion, Fertigungsplanung und gegebenenfalls dem Spritzereibetrieb abzustimmen, insbesondere wenn konturnahe Kühlkanäle oder Rapid Tooling-Ansätze geplant sind.

- FDM, wenn robuste, kostengünstige Betriebsmittel, Funktionsprototypen oder einfache Kunststoffteile mit moderater Genauigkeit benötigt werden und die Bauteiltemperatur deutlich unter Werkzeugtemperaturen im Spritzguss liegt.

- SLS, wenn funktionsfähige Kunststoffteile mit höherer Festigkeit, Temperaturbeständigkeit und stützfreier Geometrie gefordert sind, beispielsweise Clips, Luftführungen, medienberührte Komponenten oder Kleinserien.

- SLM, wenn metallische Werkzeugeinsätze oder Funktionsbauteile mit komplexen Innenkühlungen oder freier Geometrie gebraucht werden, etwa für langlebige Serienwerkzeuge mit konturnaher Temperierung und hoher Werkzeugstandzeit.

- SLA, wenn maximale Detailtreue, glatte Oberflächen oder transparente Prototypen entscheidend sind, oder wenn Rapid-Tooling-Formeinsätze für niedrig belastete Spritzgießversuche benötigt werden.

In der Summe ist FDM in der Industrie ein pragmatisches Standardverfahren für schnelle, robuste Kunststoffteile und Betriebsmittel, während SLS und SLM dort ins Spiel kommen, wo mechanische Performance, Temperaturbeständigkeit und Lebensdauer im Vordergrund stehen und SLA die Lücke bei optischer Qualität und Feindetailiertheit schließt. Unternehmen, die die Verfahren komplementär einsetzen und für jede Anwendung bewusst entscheiden, erzielen in der Regel die beste Balance aus Kosten, Entwicklungszeit und Prozessstabilität im Werkzeug- und Formenbau.

17. Wie belastbar und temperaturbeständig sind FDM-Teile im Vergleich zu spritzgegossenen Bauteilen?

FDM-Teile und spritzgegossene Bauteile können aus identischen Grundpolymertypen bestehen, verhalten sich mechanisch jedoch deutlich unterschiedlich. Spritzgegossene Bauteile sind in der Regel homogener, dichter und weisen – abgesehen von Faserorientierungen – vergleichsweise isotrope Eigenschaften auf. FDM-Teile sind durch ihre Schichten und potenzielle Lunker zwischen den Strängen gekennzeichnet, wodurch eine ausgeprägte Anisotropie entsteht. Vor allem die Schichtorientierung und der Infill-Anteil bestimmen, welche Lasten real getragen werden können.

Mechanisch erreichen hochwertige FDM-Bauteile bei optimaler Orientierung und hoher Infill-Dichte häufig Größenordnungen von etwa 50 bis 80 Prozent der Zug- oder Biegefestigkeit eines vergleichbaren spritzgegossenen Bauteils aus demselben Polymer. Kritisch sind Lastfälle, bei denen Zugspannungen quer zur Schichtrichtung oder im Bereich von Schweißnähten der Filamentbahnen auftreten; hier kann die Bauteilfestigkeit auf einen Bruchteil der spritzgegossenen Referenz sinken. Für Betriebsmittel wie Greiferbacken oder Anschlagleisten bedeutet das: Wenn die Hauptlasten in Richtung der Schichten eingeleitet werden, sind FDM-Teile erstaunlich robust, während Schälbelastungen und Kerbwirkungen unbedingt zu vermeiden sind. Wandstärken, Radien und Übergänge müssen daher bewusster ausgelegt werden als beim Spritzguss.

Temperaturbeständigkeit und Einsatzgrenzen

Die Temperaturbeständigkeit von FDM-Teilen wird durch Glasübergangstemperatur und Wärmeformbeständigkeit des eingesetzten Filaments bestimmt – aber auch durch Porosität und Eigenspannungen, die beim FDM-Prozess ausgeprägter sind als im Spritzguss. Klassische PLA- und Standard-ABS-Filamente beginnen bereits im Bereich von 50 bis 70 Grad Celsius deutlich an Steifigkeit zu verlieren, insbesondere unter Dauerlast. Spritzgegossene ABS-Teile derselben Materialfamilie verhalten sich in diesem Temperaturbereich typischerweise stabiler, weil sie dichter und weniger porös sind und die Lasten homogener ins Material eingetragen werden.

Höherwertige Filamente wie Polycarbonat, hitzestabile ABS- und PC-ABS-Blendtypen, Polyamide oder PEEK/PEKK erreichen nominell Wärmeformbeständigkeiten weit über 100 Grad Celsius. In der Praxis liegen die funktionalen Einsatzgrenzen von FDM-Teilen aus diesen Materialien dennoch häufig etwas unter den katalogisierten Spritzgusswerten. Grund ist das Kriechverhalten in Kombination mit den Schichtgrenzen: Wird ein FDM-Bauteil beispielsweise als Greiferfinger in der Nähe eines heißen Spritzgießwerkzeugs dauerhaft mit 80 bis 100 Grad Celsius beaufschlagt, können sich Schichten minimal gegeneinander verschieben, sodass es schleichend zu Geometrieänderungen kommt.

Für den Werkzeug- und Formenbau bedeutet das: FDM-Bauteile sind für Anwendungen im Umfeld der Spritzgussmaschine durchaus geeignet, solange sie nicht direkt in der heißen Werkzeugnähe oder in Kontakt mit dem Schmelzestrom eingesetzt werden. Greiferbacken, die fertige Formteile aus dem Entnahmebereich holen, können aus FDM gefertigt werden, wenn die Bauteiltemperatur beim Kontakt deutlich unter der Werkzeugtemperatur liegt und der Greifer konstruktiv so gestaltet ist, dass die Hauptkräfte entlang der Stränge eingeleitet werden. Direkt am Formeinsatz, an Heißkanalverteilern oder in Kühlkreisläufen haben FDM-Kunststoffe hingegen keine sinnvolle Lebensdauer.

Ein Praxisbeispiel aus einem Automobilzulieferer: In einer Fertigungslinie für dekorative Interieurteile wurden zunächst FDM-Greiferbacken aus Standard-ABS eingesetzt, die beim Herausnehmen der noch warmen Bauteile aus dem Werkzeug eingesetzt wurden. Nach einigen Tagen im Dreischichtbetrieb traten Konturabweichungen im Bereich der Auflageflächen auf, weil die Backen im Dauerbetrieb Temperaturen von etwa 70 bis 80 Grad Celsius sahen und sich unter Last langsam verformten. Die Lösung bestand darin, auf ein temperaturbeständigeres PC-ABS-Filament mit höherem Infill und angepasster Schichtorientierung zu wechseln und zusätzlich die Greiferfunktion geringfügig in den kühleren Bereich der Entnahmeachse zu verlagern.

Im Vergleich zu spritzgegossenen Bauteilen sind FDM-Teile bei zyklischer Belastung und Kerbbeanspruchung tendenziell empfindlicher. Die Schichten wirken wie Mikro-Kerbspalten, in denen sich Risskeime bilden können, insbesondere bei unzureichender Layerhaftung oder zu niedriger Extrusionstemperatur. Spritzgegossene Teile weisen durch den hohen Formdruck und die schnelle Abkühlung eine höhere Dichte und bessere Bindung zwischen den Molekülketten auf, wodurch sie Ermüdungsbelastungen im Allgemeinen besser widerstehen. Für Prüf- und Montagelehren oder Spannvorrichtungen im Werkzeugbau reicht die FDM-Festigkeit häufig aus, während sicherheitsrelevante Serienbauteile nahezu ausschließlich spritzgegossen werden.

Gestalterisch lassen sich FDM-Bauteile näher an spritzgegossene Belastungsniveaus heranbringen, wenn bestimmte Regeln konsequent beachtet werden. Dazu gehören hohe Perimeteranzahlen, ausreichend Infill (keine extrem leichten Wabenstrukturen bei hochbelasteten Bauteilen), großzügige Radien, Vermeidung scharfer Kerben und eine gezielte Ausrichtung des Bauteils im Bauraum auf die Hauptlast. In Einzelfällen wird zusätzliches Wärmebehandeln (Annealing) eingesetzt, um Eigenspannungen zu reduzieren und die Wärmeformbeständigkeit leicht zu erhöhen; dabei verändert sich jedoch oft die Maßhaltigkeit.

In vielen Werkzeugbauten wird FDM deshalb bewusst für Hilfsmittel und Vorserienkomponenten eingesetzt, deren Versagen keine sicherheitskritischen Folgen hat, die im Zweifel schnell nachgedruckt werden können und die nicht dauerhaft bei hohen Temperaturen arbeiten. Spritzgegossene Bauteile bleiben dort gesetzt, wo reproduzierbare, langzeitstabile mechanische Eigenschaften und hohe Temperaturfestigkeit unter Betriebsbedingungen gefordert sind. Wenn Sie FDM-Teile als funktionale Prototypen für Serienbauteile nutzen, ist es sinnvoll, die kritischen Lastfälle mit konservativen Sicherheitsfaktoren anzusetzen und thermisch stark belastete Bereiche im Zweifel mit spritzgegossenen Mustern nachzuvalidieren – so lassen sich typische Fehleinschätzungen zu Belastbarkeit und Temperaturbeständigkeit vermeiden.

18. Welche Maßtoleranzen sind mit Ihrem FDM-Prozess realistisch erreichbar – und wie reproduzierbar sind diese bei Nachbestellungen?

Mit einem industriell beherrschten FDM-Prozess lassen sich deutlich bessere Ergebnisse erzielen, als viele Anwender aus dem Hobbybereich kennen, aber nicht das Niveau präziser Spritzguss- oder Frästeile. Maßhaltigkeit und Wiederholgenauigkeit hängen stark von Maschine, Material, Bauraumklima und Bauteilgeometrie ab. Seriös ist daher nur eine Bandbreitenangabe: Für kleine bis mittelgroße Bauteile (Längen bis etwa 100 Millimeter) sind in der Regel ±0,1 bis ±0,2 Millimeter erreichbar, darüber hinaus wird oftmals mit einem Längenanteil (zum Beispiel ±0,2 Prozent der Nennlänge) gearbeitet.

In XY-Richtung (Druckebene) ist die FDM-Maßhaltigkeit typischerweise besser als in Z-Richtung, weil hier die Achsenführung und die Düsendimension dominieren. In Z-Richtung addieren sich Layerhöhen, Lagertoleranzen und eventuell leichte Schichtversätze. Praktisch bedeutet das: Passungen, Dichtflächen und Bezugskanten sollten – wenn möglich – in XY gelegt werden, während Z-Maße etwas großzügiger toleriert werden. Sehr kleine Details im Bereich der Düsenbreite (zum Beispiel feine Rippen oder schmale Stege) lassen sich zwar abbilden, weichen aber unter Produktionsbedingungen häufig eher im Bereich ±0,2 bis ±0,3 Millimeter vom CAD-Wert ab.

Einflussgrößen auf Maßhaltigkeit und Reproduzierbarkeit

Die zentrale Stellgröße für reproduzierbare Maße ist ein stabiler, dokumentierter Prozess. Dazu gehören definierte Filamentchargen, trockene Lagerung, konstante Bauraumtemperatur sowie regelmäßige Kalibrierung der Achsen und der Extrusionsmenge. Weichstellen im Prozess – etwa schwankende Düsentemperaturen, ungleichmäßige Kühlung oder wechselnde Slicer-Versionen ohne Validierung – führen zu systematischen Maßverschiebungen, die bei Nachbestellungen sichtbar werden. Ein industriell genutzter FDM-Prozess sollte daher ähnlich wie eine Werkzeugmaschine mit Prüfgeometrien überwacht und über Kennzahlen zur Prozessfähigkeit (Cp/Cpk) charakterisiert werden.

Deutlich sichtbar werden Einflüsse von Geometrie und Orientierung. Schlanke, lange Bauteile neigen zu Warpage; hier ist nicht die Maschine, sondern die Schrumpfung des Materials nach dem Abkühlen limitierend. Wenn ein 300 Millimeter langer Prüfkörper im Bauraum über Eck liegt und sich um einige Zehntel hochzieht, ist eine enge Längentoleranz nicht mehr realistisch. In solchen Fällen hilft nur eine gezielte Ausrichtung (beispielsweise diagonal mit größerer Auflagefläche), konstruktive Entlastung (Schlitze, Stege) oder im Einzelfall ein gezielter CAD-Offset, um den erwarteten Verzug zu kompensieren. Diese Kompensation muss jedoch pro Material und Geometrie validiert werden.

Innerhalb eines Druckjobs und auf einer Maschine sind FDM-Prozesse erstaunlich konstant: Werden mehrere identische Bauteile in einem Lauf gefertigt, liegen die relativen Abweichungen oft im Bereich weniger Hundertstelmillimeter. Der Hauptfehler ist dann eine systematische Verschiebung gegenüber dem CAD-Wert (zum Beispiel +0,1 Millimeter in XY durch leicht überextrudierte Außenkonturen). Solche systematischen Offsets lassen sich entweder im Slicer (Dimensionskompensation) oder durch Anpassung der CAD-Geometrie korrigieren, wenn die Anwendung dies zulässt. Wichtig ist, dass diese Korrekturen dokumentiert werden, damit sie bei Nachbestellungen wiederverwendet werden können.

Bei Nachbestellungen über längere Zeiträume kommen weitere Einflüsse hinzu: Düsenverschleiß, geänderte Filamentcharge, Servicemaßnahmen an der Maschine oder ein Slicer-Update verändern das reale Druckverhalten. Wenn Sie die ursprünglichen Prozessparameter, die Bauteilorientierung und das Material exakt reproduzieren, sind Maßabweichungen im Bereich zusätzlicher ±0,05 bis ±0,1 Millimeter typischerweise erreichbar. Wird hingegen auf einer anderen Maschine, mit anderer Bauraumausnutzung oder einem vermeintlich „gleichen“ Filament eines anderen Herstellers gearbeitet, können Abweichungen deutlich größer ausfallen – hier ist eine erneute Bemusterung mit Maßprotokoll sinnvoll.

Ein Praxisbeispiel aus einem Werkzeugbau: Für die Serienfertigung werden FDM-Prüflehren zur Kontrolle von Clipgeometrien eingesetzt. Die erste Generation der Lehren wurde auf einer Maschine mit ABS-Filament gefertigt, Ziel war eine funktionale Toleranz von ±0,15 Millimeter an relevanten Einspannkonturen. Nach etwa einem Jahr erfolgte eine Nachbestellung, nun auf einer neuen FDM-Anlage mit leicht anderem Filamenttyp. Obwohl die CAD-Daten unverändert waren, lagen die Konturen im Mittel um 0,12 Millimeter enger. Die Teile waren formal noch verwendbar, führten aber zu einem „klemmenden“ Gefühl bei der Bedienung. Abhilfe brachte eine kurze Bemusterung mit einem einfachen Prüfblock und anschließende Anpassung der CAD-Geometrie um einen definierten Offset für diese Maschine-Filament-Kombination.

Konstruktiv sollten Sie FDM-Bauteile nicht mit klassischen ISO-Toleranzen aus dem Spritzguss überziehen. Sinnvoll ist ein abgestuftes Konzept: Funktionskritische Funktionsflächen (Auflagen, Anschläge, Steckkonturen) erhalten bewusst gewählte Toleranzen im Bereich ±0,1 bis ±0,2 Millimeter, während weniger relevante Bereiche deutlich großzügiger gehalten werden. Wo enge Toleranzen zwingend sind, kann eine leichte Nachbearbeitung (Reiben einer Bohrung, Planfräsen einer Auflage) vorgesehen werden; FDM dient hier als Near-Net-Shape-Prozess, nicht als Endmaß-Fertigung.

Als grobe Orientierungswerte haben sich in vielen Betrieben folgende Richtgrößen etabliert, vorausgesetzt es handelt sich um einen stabil beherrschten, industriellen FDM-Prozess mit trockenen Materialien und geprüftem Maschinensetting:

- Bauteile bis 100 mm Nennmaß: typisch ±0,1–0,2 mm in XY, ±0,15–0,25 mm in Z

- Bauteile 100–300 mm Nennmaß: typisch ±0,2 mm plus 0,1–0,2 % der Nennlänge (abhängig von Material und Geometrie)

- Funktionsbohrungen ohne Nacharbeit: eher im Bereich H11–H12; für engere Passungen Nacharbeit einplanen

- Wiederholgenauigkeit bei Nachbestellung auf derselben Maschine mit dokumentiertem Prozess: zusätzlicher Streubereich von etwa ±0,05–0,1 mm

Wer FDM strategisch in seinen Werkzeug- und Formenbau integriert, versteht diese Toleranzbereiche nicht als Mangel, sondern als inhärente Eigenschaft des Prozesses. Mit sauber dokumentierten Parametern, Referenzgeometrien und einer klaren Regelung zur Bemusterung neuer Maschinen oder Materialien lässt sich eine sehr verlässliche Reproduzierbarkeit erreichen – aber immer auf Basis von FDM-gerechten Toleranzen und nicht mit der Erwartungshaltung, spritzgegossene Präzision eins zu eins zu kopieren.

19. Wie sieht die Oberflächenqualität von FDM-Teilen aus und welche Möglichkeiten zur Glättung oder Veredelung bieten Sie an?

FDM-Teile weisen prozessbedingt eine sichtbar schichtweise aufgebaute Oberfläche auf. In der Seitenansicht entstehen je nach Layerhöhe deutlich erkennbare „Treppenstufen“, in der Draufsicht sind die extrudierten Strangbahnen sichtbar. Die resultierende Rauheit liegt – abhängig von Düsendurchmesser, Schichthöhe und Prozessparametern – typischerweise deutlich über dem, was Sie von gefrästen oder spritzgegossenen Bauteilen kennen. Während großflächige, sanft gekrümmte Geometrien noch vergleichsweise ruhig wirken, fallen Stufen insbesondere bei schrägen Flächen und Radien schnell ins Auge.

Mit feineren Schichthöhen (zum Beispiel 0,1 Millimeter statt 0,2–0,3 Millimeter) lässt sich die Treppeneffekt-Ausprägung deutlich reduzieren, allerdings auf Kosten der Bauzeit. Gleichzeitig nimmt die Anzahl der Layer zu, was bei ungünstigen Parametern zu mehr sichtbaren Schweißnähten und damit zu einem unruhigeren Lichtbild führen kann. Eine sehr kleine Düsenöffnung verbessert die Detaildarstellung, reduziert aber den Materialdurchsatz und erhöht das Risiko von Unterextrusion, wenn das System nicht sauber abgestimmt ist. In der Praxis wird daher meist ein Kompromiss zwischen Optik, Bauzeit und Prozessstabilität gewählt.

Die Rohoberfläche hat nicht nur optische, sondern auch funktionale Auswirkungen. Hohe Rauheit kann Reibwerte erhöhen, Partikel anhaften lassen oder bei Passflächen und Dichtkonturen zu Problemen führen. In Greiferbacken und Spannvorrichtungen ist eine gewisse Rauheit oft sogar hilfreich, da sie das Verrutschen von Teilen reduziert. Bei Bauteilen, die in der Nähe der Kavität oder auf Messmitteln eingesetzt werden, sind hingegen glattere Auflagen sinnvoll, um reproduzierbare Kontaktbedingungen zu erreichen. Für solche Funktionsflächen wird häufig bereits konstruktiv vorgesehen, dass sie nach dem Druck leicht plan gefräst oder geschliffen werden.

Mechanische & chemische Glättungsverfahren

Für die Glättung von FDM-Oberflächen stehen sowohl mechanische als auch chemische Verfahren zur Verfügung. Mechanische Verfahren umfassen Schleifen, Strahlen und gegebenenfalls Fräsen. Schleifen und Polieren eignen sich vor allem für lokal begrenzte Funktionsflächen, da sie zeitaufwendig sind und bei komplexen Geometrien an Grenzen stoßen. Strahlverfahren (Glasperlen, Korund, Kunststoffgranulat) können die Oberfläche insgesamt homogener wirken lassen, indem sie Spitzen abtragen und Täler leicht verrunden. Die Schichtstruktur bleibt jedoch erkennbar; die Oberfläche wird eher „satinierter“ als wirklich glatt.

Chemische Glättung – etwa mit Lösemitteldämpfen bei ABS oder speziellen Medien für andere Thermoplaste – reduziert die Rauheit deutlich stärker. Dabei werden die obersten Mikrometerschichten des Polymers angelöst und nivellieren sich durch Oberflächenspannung. Das Ergebnis sind sehr glatte, teilweise glänzende Oberflächen, die optisch näher an spritzgegossene Teile heranrücken. Gleichzeitig ändern sich jedoch Kantenradien (Scharfkantigkeit geht verloren), und es kann zu geringfügigen Maßänderungen kommen. Diese Effekte müssen Sie bei Funktionsflächen berücksichtigen, insbesondere bei Passungen und Dichtkonturen.

In der industriellen Praxis hat sich eine Kombination aus FDM und nachgeschalteter Beschichtung etabliert, wenn es auf Optik oder Medienbeständigkeit ankommt. Nach einem leichten Schleif- oder Strahlprozess kann ein Füller/Primer aufgetragen und anschließend lackiert werden. Der Füller gleicht Reststufen und Poren aus, die Lackschicht erzeugt ein homogenes Erscheinungsbild und schützt die Oberfläche. Für Betriebsmittel im Werkzeugbau, etwa Handhabungsgehäuse oder Abdeckungen im Maschinenumfeld, reicht häufig ein einfacher Industrielack, der gleichzeitig Farbkennzeichnungen ermöglicht.

Neben Glättungsverfahren kommen auch funktionale Beschichtungen zum Einsatz. Dazu zählen verschleißmindernde Schichten auf Gleitflächen, Antihaftbeschichtungen für Bereiche, in denen Formteile nicht anhaften sollen, oder Medienbarrieren, wenn FDM-Teile mit Kühlwasser, Öl oder Reinigungschemikalien in Kontakt kommen. Da FDM-Bauteile durch die Strangstruktur grundsätzlich eine gewisse Porosität aufweisen, verbessert eine geeignete Beschichtung nicht nur die Optik, sondern reduziert auch das Eindringen von Medien und erleichtert die Reinigung.

Ein typischer Mikro-Case aus dem Formenbau: Ein Unternehmen setzt FDM für Gehäuse von Prüf- und Prüfmittelaufnahmen ein, die in unmittelbarer Nähe der Spritzgießmaschine stehen. Die Rohteile werden mit mittlerer Schichthöhe gedruckt und danach glasperlengestrahlt, um eine gleichmäßige, matte Oberfläche zu erhalten. Sichtbereiche werden zusätzlich gefüllert und in einer RAL-Farbe lackiert, Funktionsflächen für das Auflegen der Formteile werden leicht plan gefräst. So entsteht eine Kombination aus industrietauglicher Optik, definierten Auflageflächen und angemessenem Bearbeitungsaufwand.

Eine weitere Option ist der Einsatz von speziellen Filamenten mit optisch ansprechender Oberfläche – etwa matte oder texturierte Materialien, die die Sichtbarkeit der Schichten reduzieren. Solche Filamente ersetzen keine Nachbearbeitung, können aber den optischen Eindruck verbessern, wenn FDM-Teile in der Produktion dauerhaft sichtbar sind. In Kombination mit einem moderaten Strahlprozess lassen sich hier ansprechende, „technische“ Oberflächen erzeugen, die nicht den Anspruch eines Sichtteils im Spritzguss erfüllen müssen, aber im Produktionsumfeld absolut ausreichend sind.

Wenn Sie FDM-Teile im Umfeld von Werkzeug- und Formenbau einsetzen, empfiehlt sich ein abgestuftes Konzept: Für rein funktionale Hilfsmittel ohne Sichtanforderungen genügt oft die Rohoberfläche mit eventuell leicht reduziertem Treppeneffekt durch passende Schichthöhen. Für Handhabungsteile, Messmittel oder Bauteile im Kundenkontakt sollten Sie gezielt Glättungs- oder Beschichtungsverfahren vorsehen und dies bereits in der Konstruktion berücksichtigen (Aufmaß für Schleifen/Strahlen, definierte Maskiergrenzen, ausreichend große Radien). So lässt sich der FDM-Prozess mit überschaubarem Zusatzaufwand in eine reproduzierbare, optisch und funktional stimmige Lösung integrieren.

20. Welche konstruktiven Regeln sollte ich speziell für FDM beachten (Wandstärken, Überhänge, Bohrungen, Schnapphaken), um Verzug und Druckfehler zu vermeiden?

FDM ist konstruktiv ein anderer „Werkstoff“ als der spätere Spritzguss. Neben dem eigentlichen Polymer bestimmen Schichtaufbau, Düsendurchmesser und Kühlung das Bauteilverhalten. Wenn Sie spritzgussgerechte Konstruktion eins zu eins übernehmen, sind Verzug, Stringing, unvollständig gedruckte Details oder abbrechende Schnapphaken vorprogrammiert. Ziel der FDM-Konstruktion ist ein möglichst gleichmäßiger Materialquerschnitt, gute Stützverhältnisse im Druck und belastbare Strangverläufe entlang der Hauptkräfte.

Bei Wandstärken haben sich klare, an der Düsengeometrie orientierte Regeln bewährt. Sinnvoll sind Wanddicken, die einem Vielfachen der Perimeterbreite entsprechen, beispielsweise zwei bis vier Außenkonturen á 0,4 Millimeter, also etwa 0,8 bis 1,6 Millimeter. Wandstärken knapp über einem Vielfachen (zum Beispiel 0,9 Millimeter bei 0,4-Millimeter-Düse) führen zu instabilem Infill oder sehr dünnen, schlecht haftenden Stegen. Für funktionale Bauteile im Umfeld von Werkzeug- und Formenbau sind 2,0 bis 3,0 Millimeter als Standardwandstärke robust, darüber hinaus sollte der Aufbau eher mit Rippen und Stegen statt massiven Querschnitten erfolgen, um Schwindungsspannungen und Verzug zu reduzieren.

Überhänge sind ein klassischer Fehlerbereich im FDM. Jeder Strang braucht eine ausreichende Auflagefläche; spätestens ab etwa 45 Grad Überhangwinkel zur Horizontalen steigt das Risiko von Durchhängen, Fäden und unsauberen Kanten deutlich. Wo immer möglich, sollten Sie Geometrien so drehen oder aufspalten, dass kritische Flächen entweder steiler als 45 Grad laufen oder auf Stützstrukturen verzichten können. Längere, waagerechte Stege (zum Beispiel Deckelbrücken) funktionieren in begrenztem Rahmen, wenn die Spannweite moderat ist; jenseits von 8–10 Millimetern freier Brücke bei Standard-FDM-Anlagen wird das Ergebnis unsicher. Für definierte Dicht- und Anlageflächen lohnt sich häufig eine konstruktive „Aufdopplung“ mit oberem Versatz, um den letzten Layer auf seiner eigenen Stufe statt in der Luft ablegen zu können.

Bohrungen und Durchbrüche verhalten sich im FDM-Prozess anders als im Spritzguss. Kreisquerschnitte werden praktisch immer leicht polygonal und zu klein dargestellt, da die äußere Kontur im Slicer als Polylinie approximiert und leicht überextrudiert wird. Für funktionskritische Bohrungen ist es daher sinnvoll, im CAD einen Durchmesser-Offset von typischerweise +0,1 bis +0,3 Millimeter einzuplanen – abhängig von Düsendurchmesser und Maschinensetting – oder direkt auf ein Nacharbeiten (Reiben, Bohren) auszulegen. Horizontal liegende Bohrungen (Achse parallel zur Z-Achse) drucken sich deutlich besser als vertikale, bei denen die „Decke“ der Bohrung frei in der Luft hängt und gestützt werden muss. Wenn vertikale Durchbrüche unvermeidlich sind, helfen abgeflachte „Schlüsselloch“-Geometrien oder elliptische Öffnungen, um problematische Decklagen zu entschärfen.

Bei Schnapphaken aus FDM spielt die Anisotropie eine zentrale Rolle. Ein klassischer, schmaler Spritzguss-Schnapphaken mit hoher Kerbspannung im Übergang zum Grundkörper ist im FDM häufig ein Bruchkandidat – insbesondere, wenn die Biegebelastung quer zu den Schichten aufgebracht wird. FDM-gerechte Schnapphaken sollten breiter und kürzer sein, mit großzügigen Radien in der Einspannung und einem Hakenkopf, der eher über eine schräge Fläche einrastet als über eine scharfe Kante. Idealerweise verläuft die Schichtstruktur entlang der Schnapprichtung, sodass die Zug-/Biegespannungen in den Stranglängsrichtungen aufgenommen werden. Für hochbelastete Rastfunktionen ist es oft sinnvoller, separate, austauschbare Schnappeinsätze vorzusehen oder auf Schraub- bzw. Clip-Lösungen aus Metall auszuweichen.

Zur Vermeidung von Verzug ist ein gleichmäßiger, symmetrischer Querschnitt entscheidend. Große, massive Bereiche ziehen beim Abkühlen stärker zusammen als filigrane Zonen; das führt zu Schüsseln, Aufwölbungen und Spannungsrissen. Konstruktiv sollten Sie daher massive Blöcke „aushöhlen“, Rippen statt Vollmaterial verwenden und große, flache Platten durch Versteifungsrippen auf der Rückseite stabilisieren. Aussparungen und Entlastungstaschen helfen, Materialmenge und Schrumpfung zu reduzieren. Wo zwingend eine große Fläche benötigt wird (beispielsweise Grundplatten von Vorrichtungen), können Sie mit einem leichten Wölbungs-Offset im CAD arbeiten, der sich beim Abkühlen geradezieht – dieser Ansatz muss allerdings pro Material und Bauteilgeometrie empirisch ermittelt werden.

Ein Mikro-Case aus der Praxis: In einem Werkzeugbau sollte eine FDM-Prüflehre für eine lange, schlanke Zierleiste mit seitlichen Schnapphaken gefertigt werden. Der erste Entwurf übernahm die spritzgussgerechte Geometrie nahezu unverändert. Ergebnis: Die Lehre verzog sich während des Drucks sichtbar, die Schnapphaken brachen bei der ersten Belastung ab. In der überarbeiteten Version wurden die Wandstärken von 1,0 auf 2,5 Millimeter erhöht, der Grundkörper mit rückseitigen Rippen statt Vollmaterial ausgeführt, die Schnapphaken breiter mit großen Radien konstruiert und das Bauteil so ausgerichtet, dass die Schnapprichtung in XY verlief. Zusätzlich wurden die funktionskritischen Bohrungen um 0,2 Millimeter größer ausgelegt und nach dem Druck mit einem Reibahle kalibriert. Seitdem werden die Lehren über mehrere Nachbestellungen hinweg ohne Ausfälle genutzt.

Aus Konstruktionssicht ist FDM dann beherrschbar, wenn Sie konsequent in Schichten und Strangbahnen denken: gleichmäßige Wandstärken, „druckbare“ Überhänge, ausreichend Material in Kraftflussrichtung und bewusst ausgelegte Schwachstellen, die den Schichtgrenzen Rechnung tragen. Wenn diese Regeln im CAD berücksichtigt und mit einem stabilen, dokumentierten Prozess kombiniert werden, lassen sich Verzug und Druckfehler auf ein Maß reduzieren, das den Einsatz von FDM-Bauteilen im Umfeld von Werkzeug- und Formenbau zuverlässig ermöglicht.

21. Wie stark beeinflussen Schichthöhe, Infill und Düsendurchmesser die Stabilität, Genauigkeit und Lieferzeit meiner Teile?

Schichthöhe, Infill und Düsendurchmesser sind die drei wesentlichen Stellgrößen, mit denen Sie den FDM-Prozess zwischen „schnell und grob“ und „fein und langsam“ einstellen. Alle drei Parameter wirken gleichzeitig auf Stabilität, Maß- und Formgenauigkeit sowie die Bauzeit. Wer nur an einer Stellschraube dreht, ohne die anderen mitzudenken, verschenkt in der Praxis entweder Zeit oder Reserven in der Bauteilperformance.

Die Schichthöhe definiert vor allem die Auflösung in Z-Richtung und die sichtbare Stufenhöhe auf schrägen Flächen. Kleine Layerhöhen (zum Beispiel 0,1 Millimeter) liefern eine deutlich ruhigere Oberfläche und feinere Konturabbildung als 0,25 oder 0,3 Millimeter, erhöhen aber die Anzahl der Layer – und damit nahezu proportional die Druckzeit. Gleichzeitig beeinflusst die Schichthöhe die Z-Maßgenauigkeit: Je dünner der Layer, desto feiner lassen sich Höhen abstufen, allerdings steigt auch die Empfindlichkeit gegenüber Streuungen in der Extrusionsmenge.

Mechanisch betrachtet verbessert eine moderate Verringerung der Schichthöhe häufig die Layerhaftung, weil die Stränge stärker „verschmelzen“ und der Anteil der Grenzflächen pro Bauteilhöhe steigt. Das hilft vor allem bei Belastungen quer zur Schichtorientierung. Extrem dünne Schichten bringen hier aber keinen linearen Mehrwert; irgendwann dominiert der Effekt der vielen Grenzflächen. Für stark belastete FDM-Bauteile haben sich in der Praxis Layerhöhen im Bereich 0,15 bis 0,2 Millimeter mit 0,4-Millimeter-Düse als guter Kompromiss zwischen Stabilität, Genauigkeit und Bauzeit etabliert, während 0,25 bis 0,3 Millimeter eher für große, weniger kritische Hilfsbauteile genutzt werden.

Der Infill-Anteil steuert, wie viel Material im Inneren des Bauteils vorhanden ist und wie der Kraftfluss unterstützt wird. Sehr niedrige Infill-Werte (10–20 Prozent mit leichten Gittern) sind ausreichend für Anschauungsmodelle, aber für funktionale Betriebsmittel im Werkzeugbau meist zu weich. Im Bereich 30–60 Prozent, kombiniert mit genügend Perimetern (Außenkonturen), entsteht eine belastbare Struktur, bei der die Außenwände die Hauptlast tragen und das Infill Verformungen begrenzt. Vollmaterial (nahe 100 Prozent) ist nur in Sonderfällen sinnvoll – etwa bei sehr kleinen Bauteilen, in Gewindebereichen oder bei punktuell hohen Flächenpressungen – da es Druckzeit und Materialverbrauch überproportional erhöht und zusätzlich Schwindung und Verzug verstärken kann.

Für Genauigkeit spielt der Infill eine indirekte Rolle. Ein zu weicher Kern führt dazu, dass sich Flächen und Kanten unter Last (Montagekräfte, Schraubvorspannung, Klemmung in der Vorrichtung) nachgeben und damit effektiv Maßabweichungen entstehen. Ein ausreichend dichter Infill stabilisiert die Außenkontur und reduziert dieses Nachgeben. Gleichzeitig verlängert jede Erhöhung des Infill-Wertes die Druckzeit, da mehr Volumen extrudiert werden muss. Grob gesprochen wirkt der Infill zu etwa gleichen Teilen auf Stabilität, Gewicht und Druckzeit – hier lohnt sich ein bewusster Abgleich mit der tatsächlichen Belastungssituation im Einsatz.

Der Düsendurchmesser beeinflusst in erster Linie die Auflösung in XY und die maximale sinnvolle Schichthöhe. Eine 0,4-Millimeter-Düse ist der Standard, weil sie Details und Druckzeit gut ausbalanciert. Größere Düsen (0,6 oder 0,8 Millimeter) legen breitere Stränge, erhöhen den Materialdurchsatz und reduzieren damit die Fertigungszeit spürbar, gehen aber zulasten von Detailtreue und kleinsten darstellbaren Radien. Mechanisch liefern größere Strangquerschnitte häufig sehr robuste, gut verschmolzene Querschnitte – ein 0,6er-Strang mit 0,3-Millimeter-Layerhöhe ergibt beispielsweise einen sehr „zähen“ Aufbau, der für massive Hilfskörper, Abdeckungen oder Aufnahmen im Umfeld der Spritzmaschine hervorragend geeignet ist, optisch aber grob wirkt.

Typische Parameterstrategien in der Praxis

In der Praxis hat sich weniger die Optimierung eines einzelnen Parameters, sondern die Kombination aus allen dreien bewährt. Für ein Bauteil mit hohen Anforderungen an Passung und Haptik – etwa eine Prüfaufnahme mit definierter Auflage – wird häufig mit 0,15–0,2 Millimeter Schichthöhe, 0,4-Millimeter-Düse und 40–50 Prozent Infill gearbeitet, ergänzt um mehrere Perimeter für stabile Außenwände. Für robuste Greiferfinger oder Spannbrücken, bei denen Optik zweitrangig ist, können 0,25–0,3 Millimeter Schichthöhe, eine 0,6-Millimeter-Düse und 30–40 Prozent Infill die Druckzeit deutlich senken, ohne die Funktion zu gefährden.

- Feiner, funktionsnaher Prototyp / Prüflehre mit Passflächen: Schichthöhe 0,15–0,2 mm, 0,4-mm-Düse, 40–60 % Infill, mindestens 3 Perimeter.

- Funktionsbauteil im Handling (Greiferbacken, Aufnahmen): Schichthöhe 0,2–0,25 mm, 0,4–0,6-mm-Düse, 30–50 % Infill, verstärkte Außenwände.

- Große Abdeckungen, Trays, weniger kritische Vorrichtungen: Schichthöhe 0,25–0,3 mm, 0,6–0,8-mm-Düse, 15–30 % Infill, konstruktive Versteifungsrippen statt hoher Infill-Werte.

Die Lieferzeit ergibt sich im Kern aus dem reinen Bauzeitenbedarf plus Rüst- und Nachbearbeitungsanteilen. Schichthöhe und Düsendurchmesser bestimmen maßgeblich, wie viele Layer mit welchem Volumen pro Zeiteinheit abgelegt werden. Eine Halbierung der Schichthöhe verdoppelt näherungsweise die Druckzeit, während der Wechsel von 0,4 auf 0,6 Millimeter Düse bei unveränderter Layerhöhe die Bauzeit für voluminöse Teile oft um 30–40 Prozent reduziert. Der Infill-Anteil wirkt linear über das Bauteilvolumen: 50 statt 25 Prozent Infill bedeutet in vielen Fällen grob einen Drittel bis die Hälfte mehr Druckzeit, abhängig von Bauteilgeometrie und Perimeteranzahl.

Ein Mikro-Case aus der Praxis verdeutlicht den Einfluss: In einem Spritzgießwerkzeugbau sollten Greiferbacken für eine neue Bauteilgeometrie als FDM-Teile gefertigt werden. Erste Muster wurden mit 0,15 Millimeter Schichthöhe, 0,4-Millimeter-Düse und 60 Prozent Infill gedruckt, Bauzeit pro Satz rund 9 Stunden. Nach der Funktionsfreigabe wurde für die Serien-Nachbestellungen auf 0,25 Millimeter Schichthöhe, 0,6-Millimeter-Düse und 40 Prozent Infill umgestellt. Die Backen blieben mechanisch zuverlässig, die Oberflächenqualität war für den internen Einsatz ausreichend – und die Bauzeit sank auf knapp 4 Stunden pro Satz. Dadurch konnten Express-Ersatzteile quasi „über Nacht“ bereitgestellt werden, ohne die Maschinenkapazität zu blockieren.

Für Ihre Teile bedeutet das: Definieren Sie zunächst, ob Stabilität, Genauigkeit oder Lieferzeit im Vordergrund steht, und wählen Sie dann eine passende Parameterkombination statt isoliert „so fein wie möglich“ zu drucken. Im Zweifel ist es sinnvoll, zwei Parameter-Sets für Ihren Betrieb zu standardisieren – ein robust-schnelles und ein fein-genaues – und diese mit klaren Richtlinien zu verknüpfen, welche Anwendungen welchem Set zugeordnet werden. So bleibt der FDM-Prozess beherrschbar, planbar und reproduzierbar, ohne dass Sie jede neue Vorrichtung oder Aufnahme von Grund auf neu parametrieren müssen.

22. Wie hoch ist das Risiko von Warping, Layer-Trennung oder Delamination – und wie minimieren Sie diese Effekte?

Warping, Layer-Trennung und Delamination gehören zu den typischen Versagensarten im FDM-Prozess. Das grundsätzliche Risiko ist immer vorhanden, weil ein schmelzeführender Prozess mit anisotropem Schichtaufbau und relativ hohen Temperaturgradienten genutzt wird. Wie stark diese Effekte auftreten, hängt jedoch sehr deutlich von Material, Bauteilgeometrie, Konstruktion und Prozessführung ab – in einem stabil beherrschten industriellen Umfeld lassen sie sich auf ein gut kalkulierbares Maß reduzieren.

Warping entsteht im Kern durch ungleichmäßige Schwindung beim Abkühlen: Die ersten Schichten haften auf dem Druckbett, werden stark beheizt und kühlen später ab, während obere Schichten früher erstarren. Zugspannungen bauen sich auf, die vor allem an Ecken und in großen, flächigen Bereichen dazu führen, dass sich das Bauteil vom Bett löst oder sich „schüsselt“. Kritisch sind dabei hohe Wärmeausdehnungskoeffizienten (ABS, unverstärkte Polyamide), große Grundflächen, scharfe Kanten und ungleichmäßige Wandstärken. Materialien mit geringerer Schwindung und kompaktere, verrippte Geometrien neigen deutlich weniger zu Warpage.

Layer-Trennung und Delamination sind eher ein Thema der Layerhaftung als der Haftung zum Druckbett. Wenn die Schichten nicht ausreichend verschmelzen, entstehen Sollbruchstellen senkrecht zur Z-Achse. Ursachen sind zu niedrige Düsentemperatur, zu starke Bauteilkühlung, Zugluft, feuchtes Material oder sehr hohe Druckgeschwindigkeiten, bei denen die Schmelze nicht genug Zeit hat, Wärme in die darunterliegende Schicht einzutragen. Konstruktiv verstärkt wird das Problem durch starke Querschnittssprünge, dünne Stege, die weit auskragen, und Belastungsrichtungen, die ungünstig quer zur Schichtung liegen.

Stellgrößen zur Minimierung von Warping und Delamination

In der Praxis lassen sich diese Risiken vor allem über Bauraumführung, Materialkonditionierung und ein stabiles Prozessfenster beherrschen. Ein geschlossener oder temperierter Bauraum mit definierter Bauraumtemperatur reduziert Temperaturgradienten im Bauteil und damit innere Spannungen. Ein ausreichend heißes Druckbett, abgestimmt auf das jeweilige Filament, sorgt für konstante Haftung der ersten Schichten. Zugluft und lokale Kaltluftströme sollten im industriellen Betrieb konsequent vermieden oder kontrolliert werden.

Mindestens genauso wichtig ist trockene, konditionierte Ware. Hygroskopische Materialien wie PA oder bestimmte technische Blends müssen vor dem Druck getrocknet und während der Verarbeitung vor Refeuchtung geschützt werden. Feuchtigkeit führt nicht nur zu Blasen und Oberflächenfehlern, sondern verschlechtert auch die Layerhaftung und begünstigt Delamination. Prozessseitig sollten Düsentemperatur, Druckgeschwindigkeit und Lüfterleistung so gewählt werden, dass die Schmelze noch „nass“ auf die darunterliegende Schicht trifft und diese kurz wieder anplastifiziert, statt sie nur zu überfahren.

Aus konstruktiver Sicht können Sie das Warping-Risiko deutlich senken, indem Sie große geschlossene Flächen vermeiden, Kanten entkoppeln und die Bauteile so orientieren, dass kritische Lagen möglichst auf Druckbett und Außenkonturen abgestützt werden. Gerade bei langen, schlanken Bauteilen lohnen sich gezielte Aussparungen und Rippen statt Vollmaterial, um Schwindung und innere Spannungen zu reduzieren. Übergänge sollten mit großzügigen Radien gestaltet werden; starke Kerben und abrupte Querschnittssprünge wirken wie Spannungs- und Delaminationsinitiatoren.

- Konstruktion: gleichmäßige Wandstärken, Rippen statt massiver Blöcke, Abrunden von Ecken, Entlastungsschlitze in großen Flächen, Bauteilorientierung entlang der Hauptkraft- und Schichtverläufe.

- Prozessführung: geschlossenes System, definierte Bauraum- und Betttemperatur, angepasste Düsentemperatur, moderate Lüfterleistung, validierte Druckgeschwindigkeit.

- Materialmanagement: Trocknung hygroskopischer Filamente, definierte Lagerung, Chargenfreigabe über Testkörper, klare Parametervorgaben pro Material.

Ein Mikro-Case aus einem Formenbau zeigt den Effekt: Für eine lange Grundplatte einer Prüfaufnahme (ca. 450 × 120 Millimeter) traten bei ABS-FDM-Drucken zunächst starke Schüsselungen auf; die Platten hoben sich an den Ecken um 2–3 Millimeter vom Bett ab und waren in der Mitte deutlich hohl. Nach Analyse wurde die Geometrie mit großen Aussparungen „skelettiert“, die Ecken wurden mit Radien versehen, der Infill leicht reduziert und die Platte statt flach liegend schräg im Bauraum orientiert. Parallel wurden Bauraumtemperatur und Betthaftung optimiert. Das Warping reduzierte sich auf unter 0,3 Millimeter, die Teile waren ohne Nacharbeit funktionsfähig einsetzbar.

Auch Layer-Trennung lässt sich mit erprobten Parametern deutlich zurückdrängen. In einem anderen Fall brachen bei einem Satz Greiferfinger aus Polycarbonat wiederholt laschenartige Bereiche quer zur Z-Achse ab. Die Schichten waren sichtbar voneinander getrennt. Nach Anpassung der Düsentemperatur nach oben, Reduzierung der Bauteilkühlung und Änderung der Bauteilorientierung (Schnapprichtung in XY statt in Z) verschwanden die Delaminationsprobleme, obwohl das Geometrieprinzip identisch blieb. Die Bauteile liefen anschließend über mehrere tausend Zyklen an der Spritzgießmaschine ohne Ausfall.

In der Summe bleibt ein gewisses Restrisiko für Warping und Delamination, insbesondere bei extremen Geometrien oder Materialgrenzen. Entscheidend ist, ob Sie diese Effekte als seltenen Ausreißer mit definiertem Handlungsplan im Griff haben oder ob sie zum Alltag gehören. Mit klar definierten Konstruktionsrichtlinien, stabilen Prozessparametern, dokumentierter Materialführung und einer kurzen Bemusterungsphase pro Bauteiltyp lässt sich das Risiko so weit senken, dass FDM-Teile auch im Umfeld von Werkzeug- und Formenbau reproduzierbar einsetzbar sind – ohne dass Warping und Delamination als „systemimmanentes Problem“ akzeptiert werden müssen.

23. Welche FDM-Materialien eignen sich für dauerhafte Funktionsteile, nicht nur für Anschauungsmodelle?

Für dauerhafte Funktionsteile im industriellen Umfeld kommen im FDM im Wesentlichen technische Thermoplaste und deren Blends zum Einsatz, nicht die klassischen Einstiegswerkstoffe wie PLA. Entscheidend sind neben der reinen Festigkeit vor allem Zähigkeit, Temperaturbeständigkeit, Kriechverhalten und Medienbeständigkeit – und die Frage, ob sich der Werkstoff auf Ihren Maschinen stabil prozessieren lässt. Was auf dem Papier gut aussieht, kann in der Praxis an Schwindung, Warping oder Layerhaftung scheitern.

PLA ist für ernsthafte Funktionsteile in der Regel ausgeschlossen. Das Material ist spröde, wärmeempfindlich und neigt unter Dauerlast zum langsamen Nachgeben. Für einfache Anschauungsmodelle oder Montagehilfen, die nur bei Raumtemperatur belastet werden, mag PLA funktionieren, für Greifer, Spannvorrichtungen oder Bauteile in der Umgebung von Spritzgießwerkzeugen ist es ungeeignet. Als Baseline hilft es, PLA konsequent als „Modellmaterial“ zu verbuchen und für Funktionsteile gezielt nach alternativen FDM-Materialien zu greifen.

Ein verbreiteter und relativ gut beherrschbarer Werkstoff für Funktionsteile ist PETG und dessen technische Varianten. PETG bietet eine deutlich höhere Zähigkeit als PLA, geringere Schrumpfung und damit weniger Warping, sowie eine brauchbare chemische Beständigkeit gegenüber vielen Medien, die im Maschinenumfeld vorkommen. Die Wärmeformbeständigkeit liegt höher als bei PLA, aber noch klar unter klassischen Hochtemperaturkunststoffen. Für Greiferbacken, Abdeckungen, Halter, Sensorkonsolen und einfache Trays, die im Umfeld der Spritzgießmaschine arbeiten, ist PETG oft ein robuster Standard.

Der nächste Schritt sind ABS- und PC-ABS-Blends, die in vielen industriellen FDM-Setups als „Arbeitspferde“ eingesetzt werden. ABS bringt höhere Temperaturbeständigkeit und gute Schlagzähigkeit mit, erfordert aber eine sorgfältige Warping-Kontrolle. PC-ABS kombiniert die Zähigkeit und Wärmeformbeständigkeit von Polycarbonat mit der Verarbeitbarkeit von ABS. Für dauerhafte Funktionsteile – Greiferfinger, Prüflehren, Gehäuse im Maschinenumfeld – ist PC-ABS bei korrekt eingestelltem Prozess eine sehr gute Wahl, insbesondere wenn die Teile zeitweise Temperaturen im Bereich 70–90 °C sehen oder mechanisch dynamisch belastet werden.

Reines Polycarbonat (PC) sowie PC-Blends werden interessant, wenn hohe mechanische Belastbarkeit und höhere Einsatztemperaturen gefordert sind. PC-FDM-Teile sind zäh, stoßfest und behalten ihre Steifigkeit auf einem Temperaturniveau, bei dem PLA und viele Standard-ABS längst weich werden. Die Kehrseite ist ein anspruchsvollerer Druckprozess mit hohen Düsen- und Betttemperaturen, geschlossenem Bauraum und konsequenter Materialtrocknung. Im Werkzeug- und Formenbau lassen sich damit funktionale Vorrichtungen, hochbelastete Greiferkomponenten oder Bauteile nahe der Werkzeugzone realisieren, die auch im warmen Umfeld noch formstabil arbeiten.

Für Anwendungen, bei denen Gleit- und Verschleißeigenschaften oder chemische Beständigkeit im Vordergrund stehen, kommen Polyamide ins Spiel. Nylon-basierte FDM-Werkstoffe bieten gute Zähigkeit, Abriebfestigkeit und Medienbeständigkeit, sind aber stark hygroskopisch. Trocken gedruckte Teile sind mechanisch leistungsfähig, nehmen später jedoch Feuchtigkeit auf und ändern damit ihre Eigenschaften. Im Bereich von Gleitlagern, Führungen oder Clips, die mit öligen oder wasserhaltigen Medien in Kontakt sind, können PA-Materialien eine sinnvolle Wahl sein – vorausgesetzt, die Feuchteaufnahme wird bei Tolerierung und Funktionsauslegung berücksichtigt.

Ein eigenes Kapitel sind faserverstärkte FDM-Materialien (meist kurzfaserverstärkte Filamente mit Glas- oder Kohlefaseranteil). Sie erhöhen Steifigkeit und Dauerfestigkeit deutlich und reduzieren teilweise auch Schwindung und Warping. Für dünnwandige Greiferfinger, schlanke Haltearme oder steife Auflagerippen lassen sich damit kompakte, sehr belastbare Bauteile herstellen. Gleichzeitig steigt die Anisotropie, der Verschleiß an Düsen und Vorschubsystemen nimmt zu, und Bohrungen oder Gewinde sollten konstruktiv verkürzt und mit Radien versehen werden, um Kerbbrüche zu vermeiden.

Am oberen Ende der Skala stehen Hochleistungswerkstoffe wie PEI, PEEK oder PEKK in FDM-Qualität. Diese Materialien erreichen Wärmeformbeständigkeiten und chemische Beständigkeiten, die für Bauteile in heißen Medien, in der Nähe von Heißkanälen oder in aggressiven Umgebungen interessant sind. Der Aufwand ist allerdings hoch: Es werden Hochtemperatur-FDM-Anlagen mit hohen Bauraumtemperaturen, speziellen Extrudern und konsequenter Materialtrocknung benötigt. Wirtschaftlich lohnt sich dieser Aufwand typischerweise nur für sehr anspruchsvolle Anwendungen – etwa Funktionsteile in Heißbereichen, anspruchsvolle Greifer für aggressive Medien oder stark beanspruchte Konstruktionsbauteile in der Umgebung von Werkzeugen mit hohen Werkzeugtemperaturen.

Ein realistischer Mikro-Case aus dem Werkzeugbau: Ein Betrieb nutzt FDM, um Greiferbacken für das Handling von Bauteilen aus einem 2K-Spritzgussprozess zu fertigen. Die Bauteile werden bei rund 70 °C entnommen, die Greifer sitzen in unmittelbarer Nähe der Trennebene. Erste Versuche mit PLA scheiterten nach wenigen Schichten mit sichtbarer Verformung. Umgestellt wurde zunächst auf ABS, dann auf PC-ABS. Mit PC-ABS und einer Wandstärke von 3 Millimetern, 50 Prozent Infill und angepasster Schichtorientierung laufen die Greifer inzwischen über mehrere Wochen im Dreischichtbetrieb, bevor sie turnusmäßig ersetzt werden. Für eine besonders heiße Werkzeugzone wurden einzelne Greiferfinger später durch PC-Bauteile ersetzt, um zusätzliche Temperaturreserve zu gewinnen.

Für dauerhafte Funktionsteile ist es sinnvoll, FDM-Materialien intern in Klassen einzuteilen: „Anschauung/Low-Load“, „Standard-Funktion“, „High-Performance-Funktion“ und „Hochtemperatur/High-End“. Wenn Sie diese Klassifizierung mit klaren Einsatzrichtlinien verknüpfen – zum Beispiel: Greifer nahe der Werkzeugzone mindestens PC-ABS, Vorrichtungsgrundkörper PETG oder ABS, Bauteile im Medienkontakt eher PA-basiert – lassen sich FDM-Funktionsteile im Werkzeug- und Formenbau gezielt und reproduzierbar einsetzen, ohne dass sie zu reinen Anschauungsmodellen degradiert bleiben.

24. Gibt es FDM-Materialien mit besonderen Eigenschaften wie Flammschutz, Lebensmittelkontakt oder chemischer Beständigkeit?

Für FDM stehen inzwischen eine ganze Reihe von Spezialmaterialien zur Verfügung, die über die Eigenschaften klassischer Standardfilamente hinausgehen. Entscheidend ist, zwischen echten, normbasierten Sonderfunktionen (etwa Flammschutz nach UL 94 V0 oder eine geprüfte Eignung für Lebensmittelkontakt) und eher weich formulierten „geeignet für…“-Aussagen in Datenblättern zu unterscheiden. Gerade im industriellen Umfeld und im Werkzeug- und Formenbau ist die Frage der Normen- und Zulassungslage mindestens so wichtig wie die reine Werkstofftechnik.

Flammschutz ist ein typisches Beispiel: Für FDM existieren flammwidrig modifizierte Typen auf Basis von ABS, PC-ABS, PC oder Hochleistungskunststoffen, die auf UL-94-V0 oder vergleichbare Klassifizierungen ausgelegt sind. Diese Materialien werden mit halogenhaltigen oder halogenfreien Flammschutzadditiven versehen und zielen insbesondere auf Anwendungen im Elektro-/Elektronikbereich, in Gehäusen von Maschinenkomponenten oder in Bauteilen, die in brandlastkritischen Zonen eingesetzt werden. Wichtig ist hier, dass eine eventuelle UL-Zertifizierung in der Regel auf Material- oder Bauteilebene erfolgt – und zwar unter definierten Druckparametern und Bauteilgeometrien. Wenn Sie den Prozess deutlich verändern, bewegen Sie sich schnell außerhalb des geprüften Fensters.

Für den Bereich Lebensmittelkontakt sind FDM-Materialien relevant, die auf Kunststoffen basieren, die prinzipiell in der Lebensmitteltechnik zulässig sind (etwa bestimmte PETG-, PA- oder PEI-Typen), und bei denen der Rohmaterialhersteller Konformität nach einschlägigen Regelwerken attestiert. Für den 3D-Druck bedeutet das jedoch nicht automatisch, dass das gedruckte Bauteil als „lebensmittelecht“ gelten darf. Die typische FDM-Struktur mit Mikroporen und offenen Layergrenzen, eventuelle Additive und der Kontakt mit der Druckhardware können die Eignung deutlich einschränken. Wenn Sie FDM-Teile im Lebensmittelumfeld verwenden wollen, sollten Sie daher mindestens die Kontaktart und die Reinigbarkeit kritisch bewerten.

Chemische Beständigkeit ist im FDM vor allem eine Frage des Basispolymers und der Porosität. Werkstoffe wie PA, PP, PVDF, bestimmte Hochleistungsthermoplaste oder spezielle chemikalienfeste Blends zeigen gegenüber Ölen, Kraftstoffen oder Reinigungsmedien eine deutlich höhere Resistenz als PLA, Standard-PETG oder ABS. Gleichzeitig gilt: Jede FDM-typische Porosität erleichtert das Eindringen von Medien in den Bauteilkörper. Wenn Sie einen medienführenden Kanal, einen Spritzschutz oder eine Aufnahme in einer aggressiven Umgebung drucken, müssen Sie neben der Werkstoffauswahl auch über Nachverdichtung oder Beschichtung nachdenken, um die Permeation zu begrenzen.

Im Werkzeug- und Formenbau können flammgeschützte FDM-Materialien beispielsweise bei Hilfsgehäusen für elektrische Prüfeinrichtungen, bei Abdeckungen in Schaltschränken oder in der Nähe von Heißkanalsteuerungen interessant sein. Der Vorteil liegt darin, dass sich formstabile Funktionsgehäuse mit definierter Flammschutzklasse relativ schnell und kostengünstig herstellen lassen, ohne auf Spritzgusswerkzeuge angewiesen zu sein. Für sicherheitsrelevante Anwendungen sollten Sie allerdings klären, ob im jeweiligen Projekt eine UL-gelistete Bauteilkennzeichnung gefordert ist oder ob die Materialklassifizierung auf Rohstoffebene genügt.

Für Anwendungen mit Lebensmittelbezug werden FDM-Teile typischerweise dort eingesetzt, wo es nicht um produktberührende Serienbauteile geht, sondern um Hilfsmittel: Führungsschienen, Abweisbleche, Sensorhalter, Prüfaufnahmen. Hier kann ein auf lebensmittelkonformen Grundstoffen basierendes Filament sinnvoll sein, wenn Prozess und Nachbearbeitung entsprechend ausgelegt sind. Konstruktiv sollten Sie Hinterschnitte, enge Spalten und unzugängliche Nischen vermeiden, in denen sich Produktreste oder Reinigungsmedien sammeln können. In kritischen Bereichen kann es sinnvoll sein, FDM-Bauteile nachträglich zu beschichten, um die offenporige Oberfläche zu versiegeln.

Für chemisch anspruchsvolle Umgebungen – etwa im Kontakt mit Kühl-/Schmierstoffen, Entfettungsbädern oder Reinigungschemikalien im Werkzeugbau – haben sich PA, PP oder bestimmte Hochleistungsfilamente bewährt, wenn sie prozessseitig beherrscht werden. PA bietet gute Abriebfestigkeit und Beständigkeit gegen viele Öle und Fette, ist aber hygroskopisch und ändert seine Eigenschaften mit dem Feuchtegehalt. PP zeigt gute Resistenz gegenüber zahlreichen Chemikalien und geringer Dichte, ist im FDM jedoch drucktechnisch anspruchsvoller. PEEK/PEKK/PEI decken das obere Ende des Spektrums ab, setzen aber spezialisierte Hochtemperaturanlagen voraus und sind wirtschaftlich nur für ausgewählte Fälle gerechtfertigt.

Ein typischer Mikro-Case: In einer Spritzgießfertigung sollten FDM-Schutzabdeckungen für eine Heißkanalsteuerung im Maschinenraum eingesetzt werden, in deren Nähe Kabelbäume und heiße Komponenten verlaufen. Die ursprünglichen PETG-Abdeckungen waren mechanisch ausreichend, aber brandschutztechnisch nicht spezifiziert. Für eine Auditfreigabe wurde daher auf ein flammgeschütztes PC-ABS-Filament mit dokumentierter UL-94-V0-Klassifizierung umgestellt. Konstruktion und Prozessparameter wurden so gewählt, dass Wandstärken und Schichtaufbau in den geprüften Bereich fielen. Parallel wurde ein chemikalienbeständiger Kunststoff für kleine Schmutzabweisbleche in der Nähe einer Reinigungsstation eingesetzt – hier kam ein PA-basiertes Filament mit guter Medienresistenz zum Einsatz.

Wenn Sie FDM-Materialien mit Sonderanforderungen einsetzen möchten, empfiehlt sich ein klarer Entscheidungsweg: Zuerst definieren Sie die konkrete Anforderung (zum Beispiel „UL 94 V0 bei 1,5 mm“, „konformer Rohstoff für kurzzeitigen Produktkontakt“, „beständig gegen Kühlmittel XY bei 60 °C“). Anschließend prüfen Sie, welche Filamenttypen diese Anforderung auf Basis von Datenblatt und Zertifikaten erfüllen. Im dritten Schritt wird abgeglichen, ob Ihr FDM-Prozess – Maschine, Bauraumtemperatur, Düsentemperatur, Materialkonditionierung – in der Lage ist, diese Werkstoffe reproduzierbar zu verarbeiten. So vermeiden Sie den häufigen Fehler, ein „Spezialfilament“ nur nach Marketingbezeichnung auszuwählen, ohne die Prozessseite und die normative Anforderung sauber mitzudenken.

25. Wie groß dürfen Bauteile maximal sein, die Sie mit FDM drucken können, und wie wirkt sich die Bauteilgröße auf Qualität und Kosten aus?

Die absolut mögliche Bauteilgröße wird zunächst durch den Bauraum der jeweiligen FDM-Anlage definiert. Bei typischen industriellen Systemen bewegen sich die Netto-Baumaße grob im Bereich von 250–500 Millimetern Kantenlänge, große Anlagen liegen bei 800 Millimetern und darüber. Praktisch ist das „konstruktiv sinnvolle“ Maximum jedoch kleiner als das theoretisch druckbare Volumen, weil Randzonen, Bauteilorientierung und Stützstrukturen berücksichtigt werden müssen. Üblicherweise rechnet man mit etwa 70–80 Prozent des Bauraums als robust nutzbare Größe.