Musterfertigung

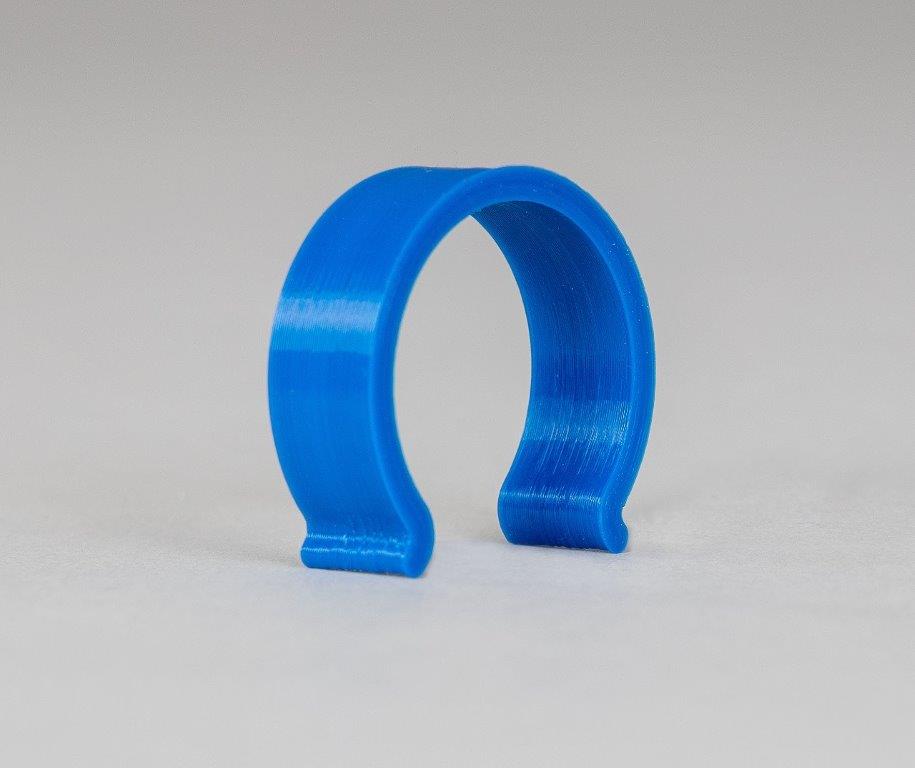

Sie haben eine innovative Produktidee, die Sie gerne vor dem Markteintritt in den Händen halten und anfassen möchten? Oder Sie benötigen ein neues Bauteil für Ihre Maschinen, das Sie testen möchten, bevor es in Serie produziert wird? Verwandeln Sie mit unserer Unterstützung Ihre Idee, Skizze bzw. virtuellen Entwurf einfach in ein realistisches Musterprodukt. Mithilfe von Rapid Prototyping erhalten Sie ein sehr präzises Bauteil, das sich anfassen, weiter veredeln lässt und das Ihnen verrät, an welcher Stelle es noch Potential zum Nachbessern gibt.

Das Beste dabei ist:

Diese Technologie ist relativ kostengünstig, da kein Werkzeug benötigt wird. Sie halten Ihr Musterbauteil innerhalb weniger Tage in Ihren Händen und sparen unterm Strich eine Menge Geld, sollten Sie noch Fehler entdecken.

Rapid Prototyping

Rapid Prototyping ist der Oberbegriff für verschiedene Verfahren zur Herstellung von Musterbauteilen, Modellen bzw. sogenannten Prototypen – und das innerhalb kurzer Zeit (engl. rapid = schnell). Kleine, weniger komplexe Musterteile lassen sich beispielsweise schon innerhalb weniger Stunden herstellen. Beim Rapid-Prototyping wird das Modell schichtweise gefertigt, sodass man auch von einem additiven Fertigungsverfahren spricht. Eines der derzeit beliebtesten Verfahren des Rapid Prototyping ist der hochauflösende 3D-Druck. Der amerikanische Erfinder und Ingenieur Chuck Hull hat bereits 1984 den weltweit ersten 3D-Drucker samt Schnittstelle für die Stereolithografie entwickelt. Die wiederum ist das älteste patentierte additive Fertigungsverfahren, mit dem Musterbauteile erstellt werden können.

Verfahren, die zum Rapid Prototyping zählen

- Selektives Lasersintern

- 3D-Druck, darunter das FDM (Fused Deposition Modeling)

- Stereolithografie

- Vakuumgießen

- Polyamidguss

Wie funktioniert Rapid Prototyping?

Bei den meisten Verfahren, die zum Rapid Prototyping zählen, werden weder Form noch Werkzeug verwendet. Auf Basis von digitalen 3D-Konstruktionsdaten entsteht das gewünschte Bauteil, indem Material schichtweise generiert wird. Beim Selektiven Lasersintern (SLS) funktioniert das Ganze so: Ein sehr leistungsfähiger Laser sintert das Material in Form. Das bedeutet, das pulverförmige Ausgangsmaterial wird mit dem Laserstrahl erwärmt und verbunden, sodass das Bauteil Gestalt annimmt. Mithilfe von SLS können Sie übrigens nicht nur Kunststoffteile fertigen lassen, sondern auch Metalle verarbeiten.

Die Auswahl der Kunststoffe und Metalle ist generell nahezu unbegrenzt. Je nachdem, für welches Produkt Sie ein Bauteil benötigen oder für welchen Anwendungsfall Ihr Endprodukt gedacht ist, beim Rapid Prototyping können Sie aus unterschiedlichen Werkstoffen auswählen. Bei Böhl Kunststofftechnik verwenden wir für die Erstellung von Prototypen ausschließlich hochwertige Materialien wie Polyamide, auch gefüllt mit Glasfaser, Alumide (PA + Aluminium), oder TPU und PEEK. Ganz gleich, um welches spezielle Rapid-Prototyping-Verfahren es geht, das Ergebnis ist immer ein voll funktionsfähiges Bauteil, das Sie greifen können und das Ihnen dabei hilft, die richtigen Entscheidungen im weiteren Produktionsprozess zu treffen.

Lassen Sie sich gerne von uns beraten. Wir unterstützen Sie bei der Auswahl des richtigen Verfahrens und der passenden Materialien.

Vorteile des Rapid Prototyping

Gerade, wenn Sie noch unsicher sind, ob Sie bei Ihrer Idee bzw. Ihrer Konstruktionszeichnung wirklich an alles gedacht haben und die Maße hundertprozentig passen, sind die Vorteile des Rapid Prototyping naheliegend:

- Sie halten Ihre Idee greifbar in den Händen.

Ein Musterbauteil, ein Prototyp hilft Ihnen dabei, Ihre Idee in ein realistisches Proof-of-Concept-Modell zu verwandeln. Das gibt allen Projekt-Beteiligten einen nicht zu unterschätzenden Motivationsschub. - Sie erkennen frühzeitig Fehler.

Der Prototyp ist sehr präzise. So können Sie sehr leicht verifizieren, ob Design, Passform, Funktion und Herstellbarkeit passen. Sie finden außerdem schnell heraus, ob es noch Nachbesserungsbedarf gibt. - Sie sparen Kosten.

Die frühzeitige Fehlererkennung spart enorme Kosten, die Sie womöglich in „die falschen Werkzeuge und Maschinen“ für die Serienproduktion investiert hätten. Das Entwicklungsrisiko minimiert sich, und Ihre Planungssicherheit erhöht sich deutlich. - Sie sparen Zeit.

Die Herstellungsdauer variiert zwar innerhalb der einzelnen Rapid-Prototyping-Verfahren und ist auch von der Größe und Komplexität des Objekts abhängig. Grundsätzlich halten Sie Ihr Modell aber vergleichsweise schnell in den Händen. Bei kleineren, weniger komplexen Produkten schon innerhalb weniger Stunden. - Sie sind flexibel.

Auch komplizierte Formen und Konturen lassen sich realisieren. Oder nutzen Sie Rapid Prototyping, um Bauteile in kleinen Stückzahlen zu produzieren. Das ist meist effizienter als mit herkömmlichen Verfahren. - Sie schonen Ressourcen.

Im Vergleich zu spanenden Fertigungsverfahren entstehen nur kleinere Mengen Materialabfall. Das nicht benötigte Material wird beispielsweise beim 3D-Druck einfach für weitere Drucke verwendet. Das minimiert den Materialeinsatz und schont Ressourcen.